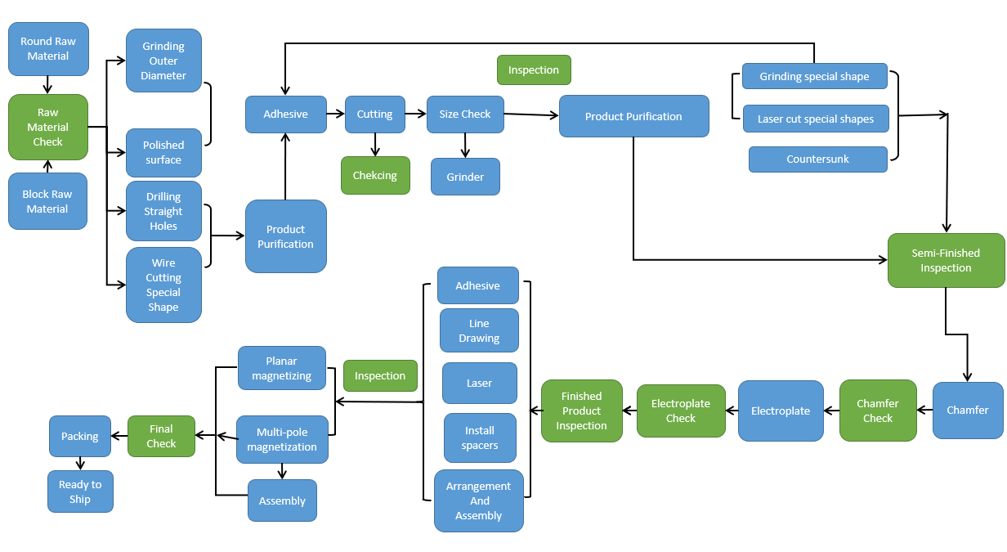

Етапи виробництва магніта

Матеріали постійних магнітів з неодиму-железа-бору (NdFeB) швидко розвиваються і широко цитуються завдяки своїм властивостям, багатим сировинним матеріалам та низьким цінам. Головним чином використовуються в електроакустичних пристроях, приладобудуванні, автомобільній промисловості, нафтогазовій галузі, ядерному магнітному резонансі, магнітній терапії та охороні здоров'я. Вони мають широкий діапазон застосувань і тісно пов'язані з нашим щоденним життям.

NdFeB широко відомий як магніт (деякі люди називають його магнетит). Це вид магнітного матеріалу, який не втрачає магнітність при кімнатній температурі, тому його також називають магнітом. Головні етапи виробництва: інгредієнти --- плавлення --- розсіювання у порошок --- формування --- спека та закалка --- магнітний тест --- граткування --- різання --- електрохроматичне покриття --- готовий продукт.

Прилипання матеріалу полягає у тому, щоб зробити матеріал за певною формою і приляплювати його разом за допомогою клею 502 для зручної обробки.

Наступним кроком є різання: різання виконується нашим внутрішнім круговим різцем. Рудий матеріал, перероблений компанією AIM Powerful Magnets, можна умовно поділити на три типи:

1) Циліндрична форма: діаметр становить від 2 мм до 100 мм, а товщина більше 0,5 мм (в залежності від розміру діаметра). Її можна обробляти, і круглий магніт можна обробити зручніше. Його можна вирізати за один раз. Тому круглий магніт часто використовується при замовленні. Переваги великого магніта — швидка швидкість обробки і короткий термін доставки.

2) Квадратні магніти: Обробка квадратних магнітів відбувається повільніше, оскільки їх треба вирізати з усіх шести сторін. Продукт потрібно обробити тричі, щоб отримати успішний результат. У порівнянні з круглими магнітами, це два додаткових процеси, і клеєння не таке якостне, як у циліндричного. Отже, швидкість обробки квадратного магніта повільна, і вимагає більше часу на виробництво, ніж круглий магніт.

3) Перфоровані продукти: Перед обробкою продукту, у заготовці наперед пробивається заданий отвір, а потім відбувається обробка. Квадрат потрібно обробити до певної ступеня гладкості, потім пробивання, а потім розкрій, що є досить складним процесом. Перфоровані продукти також широко цитуються на ринку, і перспективи дуже оптимістичні. При цьому наша фабрика також може обробляти деякі спеціальні форми продуктів, наприклад, трапецієвидні, великі і маленькі порожні магнити.

Перевірка немагнітових деталей є кваліфікаційною перевіркою напівфабрикатів, які були оброблені у цеху зрізування. Зазвичай, товщина диска без спеціальних вимог становить ±0,05 мм, а квадрат ±0,1 мм.

Отримання матеріалів полягає у перевірці кількості продукції наперед, щоб швидко визначити кількість відправлення.

Полірування (також називається фасетуванням) є першим етапом електроосмоки. Це grind кути навколо продукту до певної міри відповідно до вимог замовника, щоб зробити поверхню гладшою та покращити якість зовнішнього вигляду продукту.

Електроосмок — це важливий процес для зовнішнього вигляду продукту та терміну його зберігання. Його поверхнева обробка головним чином включає цинк, нікель, мідь, хром, золото, чорний цинк та епоксидний лак. Поверхневе оцинковування не однакове, його колір також відрізняється, а термін зберігання також відрізняється. Кожен має свої переваги та недоліки.

Останній крок — це намагнічування та упаковка. Принцип намагнічування: спочатку заряджайте конденсатор високим напругою постійного струму, а потім розряджуйте його через катушку з дуже малим опором. Піковий імпульс розрядного струму може досягати десятків тисяч ампер. Цей струмовий імпульс створює сильне магнітне поле в катушці, що намагнічує тверду магнітну матерію, розташовану всередині катушки.

Собірка магнітного пристрою: Відповідно до потреб клієнтів, інженери проектують фіксаційні пристосування, розробляють комбінаційний план та об'єднують магніти з металевими та пластиковими деталями у магнітні пристрої