Деякі знання про маглев, які вас можуть зацікавити

Чи вас турбує час, який потрібно на дорогу? Хоча ми можемо дістатися до вашого призначення, сівши метро, їхав машиною або літаючи, все ж здається, що це займає багато часу. Однак є технологія, яка може зробити якісний стриб у нашому часі поїздки додому, і це магнітна левітація. Можливо, ви думаєте, що магнітна левітація існує тільки в кінофільмах або телевізійних драматургіях. Але в липні 2023 року! Сукбае Лі (이석배), Джи-Хун Кім (김지훈) та інші з Корейського інституту науки та технологій вперше сформували команду для вивчення матеріалу. Чистий свинцевий апатит є ізолятором, але, згідно з Сукбэєм Лі та іншими, медний свинцевий апатит, який утворює ЛК-99, є надпровідником або металом при більш високих температурах. Хоча немає підтвердженої здатності до надпровідувального матеріалу при нормальному тиску, він також дає нам надію! Подивимося, як цей чарівний ЛК-99 працює на магніті!

Я вірю, що ви також помітили, що коли магніт наближається до матеріалу знизу, матеріал піднімається через відпугування. Після зміни магнітних полюсів матеріал все ще піднімається через відпугування при наближенні до матеріалу.

Ця "чорна точка" постійно падає або піднімається, коли NdFeB магніт наближається і віддаляється. Як S-полюс, так і N-полюс діють, тобто відпугування не має стосунку до магнітного полюса, що демонструє антимагнетизм.

Не будемо говорити про те, чи є LK-99 справжньо суперпровідником. NdFeB вечний магніт може зробити його літаючим.

Говорячи про нейодимові постійні магніти, нам необхідно обговорити Tesla Model S.

Елон Маск настільки сміливий, що коли Tesla проводила презентацію своєї першої седан-моделі, Model S, вони навіть не склала її. Шасі було базовим на Mercedes-Benz CLS, алюмінієві кузовні панелі та капот були приклеені до сталевого каркасу за допомогою неодимових магнітів.

Коли Tesla випустила свої перші дві моделі повнорозмірних автомобілів, вони використовували індукційні мотори для їх приводу. Ці мотори були засновані на оригінальному проекті мотора Ніколи Тесли, який був геніальним проектом, що передував винаходженню рідкоземельних магнітів майже на 100 років.

Індукційні мотори генерують власну магнітність та приводять ротор у рух за допомогою електрики, і вони працюють без будь-яких типів постійних магнітів.

Проект індукційного мотора добрый, але Tesla перейшла на постійні магнітні мотори для Model 3 у 2017 році з гарної причини: Model 3 — це менший автомобіль, і йому потрібен менший мотор, але все ще достатньо потужний.

Отже, починаючи з Model 3, Tesla використала мотори з неодимово-железоборатних сплавів, оскільки вони займають менше місця, легші та можуть виробляти більше сили.

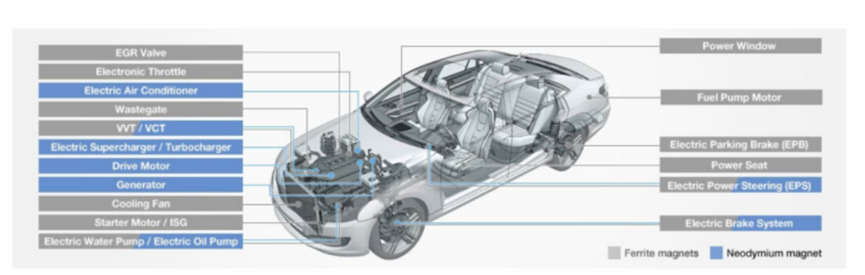

Використання магнітів у машинах: наприклад, кондиціонери, системи тормозів, приводні мотори, масляні насоси тощо.

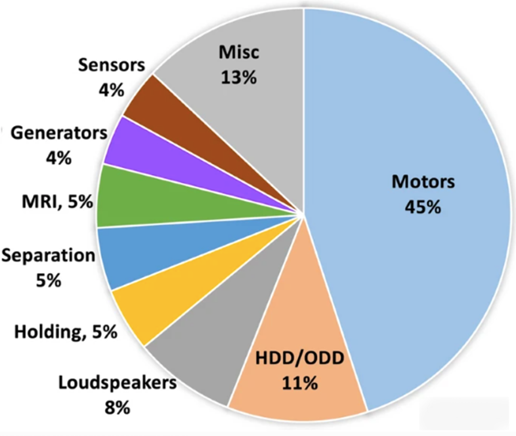

Насправді, окрім використання в автомобілях, магніти також широко використовуються в динаміках мобільних телефонів, навушниках, вibrомоторах, електромагнітах, фенях, вентиляторах, холодильниках, пральних машинах тощо.

(Частка використання магнітів)

Отже, крім постоянних магнітів, таких як NdFeB, які є ще три головні типи магнітів? Який процес їх виробництва?

Давайте розглянемо це детальніше!

Спочатку давайте розберемо максимальний магнітний енергетичний продукт магнітів

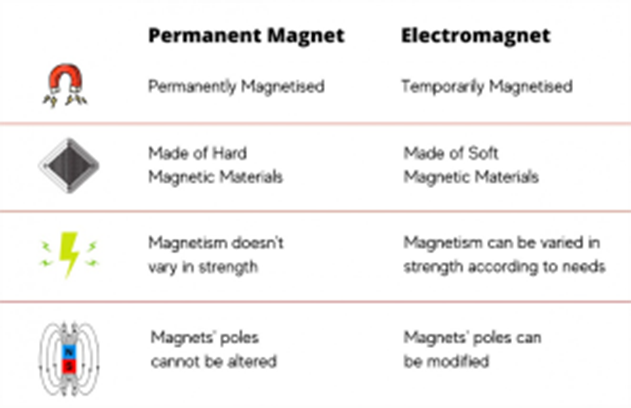

На сьогоднішній день існує три типи магнітів : постоянні магніти, тимчасові магніти та електромагніти.

Постоянні магніти створюють магнітне поле, яке зберігається навіть при наявності протилежного магнітного поля. Електродвигуни, які використовують постоянні магніти, більш ефективні, ніж ті, які їх не використовують. На сьогодні всі відомі сильні магніти містять рідкоземельні елементи, які є ключовими компонентами для електроавтомобілів та вітрових турбін. Елементи, такі як неодим і торій, стали ключовими матеріалами через зростаючий попит та обмежену доступність.

Сталі магніти відзначаються тим, що, потрапивши у виробництво, вони забезпечують магнітний потік без енергетичних витрат , що призводить до нульових експлуатаційних витрат. Навпаки, електромагніти вимагають постійного струму для генерації магнітного поля.

Важливою властивістю сталих магнітів є те, що вони зберігають своє магнітне поле навіть у присутності протилежного зовнішнього магнітного поля. Проте, якщо сила протилежного магнітного поля достатньо велика, внутрішні магнітні ядра сталого магніта вирівняються з протилежним магнітним полем, що призводить до демагнітування.

Постійні магніти в основному діють як пристрої зберігання енергії. Енергія вводиться під час початкового намагнічування, і якщо вони були правильно виготовлені та оброблені, вона залишиться у магніті на довгий час. На відміну від батареї, енергія у магніті ніколи не закінчується і залишається доступною для використання. Це через те, що магніти не мають чистого впливу на своє середовище. Замість цього вони використовують свою енергію для притягування або відкидання інших магнітних об'єктів, допомагаючи у перетворенні між електричною та механічною енергією.

Енергія магнітного поля пропорційна до добутку B і H. Коли добуток BH максимальний (позначається як (BH)max , потрібний мінімальний об'єм магніта для створення заданого магнітного поля у заданому проміжку. Чим більше (BH)max, тим менший об'єм магніта потрібен для створення заданої щільності флюксу. (BH)max можна розглядати як статичну магнітну енергію на одиницю об'єму матеріалу магніта. BH вимірюється в Мега-Гаус Оерстедах (MGOe) або кДж/мXNUMX.

У промисловості постійних магнітів, максимальний продукт магнітної енергії представляє густину магнітної енергії постійного магніта і є найбільш поширеним параметром для характеристики якості постійних магнітів.

Класифікація постійних магнітів

Постійні магніти можуть бути розділені на чотири типи: неодим-железо-бор (NdFeB) , самарій-кобальт (SmCo) ,алюміній-никель-кобальт (AlNiCo) , а також керамічні або ферритові магніти .

Почнемо з найекономічніших магнітів: Магніти неодиму-железа-бору

Магніти з неодиму (NdFeB) є одним із найширокше використовуваних матеріалів постійних магнітів у комерційних застосуваннях, відомих своїм високим продуктом магнітної енергії і магнітна сила.

Неодимові магнити є наймогутнішими та най скандальнішими магнитами. Вони належать до категорії рідкоземельних магнитів, оскільки складаються з елементів неодиму, заліза та бору.

Завдяки вмісту заліза, магнити з неодиму, заліза та бору легко окислюються і мають низьку стійкість до корозії, тому часто їх покривають напрямками, такими як никелеве гальванічне покриття, епоксидне покриття або цинкове покриття.

Проте вони є продуктами з високою щільністю енергії (до 55 MGOe ) з високою стійкістю, і їх використання дозволяє зробити жорсткі диски, мотори та аудіообладнання менших розмірів.

Діапазон температур роботи неодимових магнітів становить 80°C до 200°C . Проте, високоякісні матеріали з неодиму, які можуть працювати вище 120°C можуть стати досить дорогими.

З урахуванням вартості та ефективності, неодимові магніти безперечно є першим вибором.

Можливо, ви думаєте, що температура роботи моєго магніта перевищить 200°C, тому неможливо використовувати магніт у цьому середовищі? Ця проблема може бути вирішена за допомогою санітарних кобальтових магнітів.

Салмій Кобальт (SmCo) це преміальний матеріал для постійних магнітів, головним чином складений з кобальту та самарію, що робить його найбільш витратним матеріалом для виготовлення магнітів. Висока вартість головним чином пов'язана з великою кількістю кобальту та хрупкістю сплаву самарію.

Ці постійні магніти мають високу корозійну стійкість і можуть витримувати температури до 350°C , а іноді навіть до 500 градусів . Ця температурна стійкість дає їм вищевизначений переваг над іншими типами постійних магнітів, які менш тolerant до тепла. Так само, як і магніти з неодиму, магніти з самарію-кобальту також потребують покриття для запобігання корозії.

Проте, недоліком цього виду магнітів є низька механічна сила. Магніти Samarium Cobalt можуть легко стати хрупкими і тріснутися. Незважаючи на це, у випадках, коли важливі висока температура і стійкість до корозії, магніти з самарію-кобальту можуть бути найбільш відповідним варіантом.

Магніти з неодиму відзначаються вищою ефективністю при нижчих температурах, тоді як магніти Sammonium Cobalt працюють краще при вищих температурах . Магніти з неодиму відомі як найпотужніші постійні магніти при кімнатній температурі і до приблизно 180 градусів Цельсія за показником залишкової намагниченості (Br). Проте їх сила значно зменшується з підвищенням температури. Коли температура наближається до 180 градусів Цельсія, магніти Sammonium Cobalt починають перевершувати Неодимові магніти за продуктивністю.

Самарій-кобальт вважається другим найсилнішим магнітним матеріалом і має виняткову стійкість до демагнітування . Його широко використовують у галузі авіакосмічних технологій та інших секторах, де пріоритет надається якості незалежно від вартості.

Магніти з самарію-кобальту, розроблені у 1970-х роках, володіють більшою магнітною силою порівняно з керамічними та алюмінієвими-никелевими-кобальтовими магнітами, хоча вони відстають від магнітності неодимових магнітів. Ці магніти головним чином діляться на дві групи в залежності від їхнього рівня енергії. Перша група, відома як Sm1Co5 (1-5) , має діапазон енергетичного продукту від 15 до 22 MGOe . З іншого боку, друга група Sm2Co17 (2-17) , охоплює енергетичний діапазон 22-32 MGOe .

Магніти з самарію-кобальту та неодиму виготовляються із металевих порошків. Їх стискають під впливом потужного магнітного поля, після чого вони піддаються спеканню.

Магніти з неодиму є надзвичайно чутливими до навколишнього середовища, тоді як магніти з рідкоземельних елементів самарій-кобальт володіють відмінною корозійною стійкістю. Магніти з самарію-кобальту можуть витримувати високі температури без втрати магнітності, тоді як магніти з неодиму слід використовувати обережно при температурах вище кімнатної. Магніти з неодиму більш стійкі у порівнянні з магнітами з самарію-кобальту і легко обробляються та включаються до магнітних агрегатів. Обидва матеріали потребують використання алмазних інструментів, EDM або шлифування під час обробки.

Далі дізнаємося про магніти Альніко

Магніти з алюмінієвого-никелевого-кобальтового сплаву (AlNiCo) є традиційними матеріалами для постійних магнітів, що головним чином складаються з алюмінію, никелю та кобальту. Вони є одними з найранішніх сучасних комерційних постійних магнітів, які були виконані за розробкою Т. Мишима у Японії на початку XX століття.

Незважаючи на їх значну залишкову намагніченість, їх відносно невисока стійкість призводить до зменшеного магнітного енергетичного продукту (BH)max у порівнянні з іншими типами магнітів. Литий AlNiCo може бути виготовлений у складних формах, тоді як спресований AlNiCo має трохи менші магнітні властивості, але кращі механічні властивості завдяки своєму мікрозGRAIN структурі, що забезпечує рівномірне розподілення флюксу та покращену механічну міцність.

Спресовування AlNiCo включає індукційне плавлення, дроблення в мелкі частинки, пресування, спекання, тестування, нанесення покриття та намагнічування. Різні методи виробництва впливають на властивості магніта, де спресовування покращує механічні характеристики, а лиття підвищує енергетичну щільність.

Спресовані магніти AlNiCo доступні у градаціях від 1.5 до 5.25 MGOe , тоді як литі магніти мають діапазон від 5.0 до 9.0 MGOe . Анизотропні магніти AlNiCo пропонують опції спрямованої магнітації, що забезпечує цінну гнучкість.

Сплави Алуміній Нікель Кобальт володіють високими максимальними температурами експлуатації та винятковою стійкістю до корозії. Деякі марки Алуміній Нікель Кобальт можуть працювати при температурах, що перевищують 500°C. Ці магніти широко використовуються в мікрофонах, динаміках, збирачах звукосигналів електрогітар, моторах, ходових хвильових трубах, сенсорах Холла та багатьох інших застосуваннях.

Нарешті, давайте розберемося з магнітом, що має найбільше цінову перевагу, це ферритовий магніт.

Ферритові магніти , також відомий як керамічні магніти , складаються з спресованого оксиду желяза разом з матеріалами, такими як барієм карбонат або стронцій карбонат. Ці магніти відомі своєю економічною ціною, ефективною стійкістю до корозії та здатністю зберігати стабільність при високих температурах до 250°C.

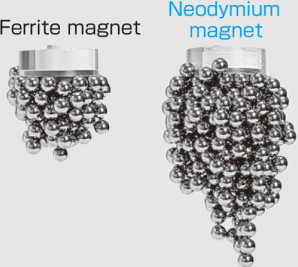

Поки що їхні магнітні характеристики не такі сильні, як у магнітів NdFeB , економічна ефективність ферритових магнітів робить їх відмінно придатними для великомасштабний виробництва. Ця перевага зумовлена використанням недорогих, доступних матеріалів, які не належать до стратегічних.

Керамічні магніти можуть бути ізотропними, що показують однакові магнітні властивості у всіх напрямках, або анізотропними, що демонструють намагнічення відповідно до напрямку напруженості. Найпотужніші керамічні магніти можуть досягнути магнітної енергії 3.8 MGOe , що робить їх найслабшим типом постійного магніта. Незважаючи на невисокі магнітні властивості, вони пропонують кращий опір демагнітуванню порівняно з іншими типами магнітів.

Керамічні магніти мають низький продукт магнітної енергії та володіють відмінна корозійна стійкість, широко використовується разом із компонентами з низьковуг勒одної сталі та придатна для використання у середовищах з помірною температурою.

Процес виготовлення керамічних магнітів включає пресування та спекання, при цьому через їх хрупку природу рекомендується використовувати алмазні шлифуючі колеса.

Загалом, керамічні магніти забезпечують баланс між магнітною силою та вартісною ефективністю, при чому їхню хрупкість протистоять надзвичайна корозійна стійкість. Вони довговічні, відбивчасті до демагнітування і є витратною альтернативою для різних застосунків, таких як іграшки, ремесла та мотори.

Рідкоземельні магніти значно покращують параметри ваги або розміру, тоді як феррити більш підходять для застосувань, які не потребують високої енергетичної щільності, наприклад, електровікна, сидіння, перемикачі, вентилятори, дмухари у побутових приладах, деякі електроінструменти та аудіотехніка.