Некоторые знания о магнитном леве, которые могут вас заинтересовать

Вам не нравится время на проезде на большие расстояния? хотя мы можем добраться до места назначения, взяв метро, машину и самолет, это все равно кажется, что это занимает много времени. однако, есть технология, которая может сделать качественный скачок в нашем времени на проезде, и это магнитное левитация

Я думаю, вы также заметили, что когда магнит приближается к материалу снизу, материал поднимается из-за отталкивания. После смены магнитных полюсов материал все еще стоит из-за отталкивания при приближении к материалу.

Эта "маленькая черная точка" падает или поднимается по мере приближения и отхода магнита NdFeB. И S-полюс, и N-полюс эффективны, то есть отталкивание не имеет ничего общего с магнитным полюсом, показывая антимагнетизм.

Давайте не будем говорить о том, действительно ли LK-99 сверхпроводящий. Постоянный магнит NdFeB может заставить его левитировать.

Кстати о постоянных магнитах из NdFeB, мы должны обсудить Tesla Model S.

Илон Маск настолько дерзкий, что когда Tesla провела презентацию своего первого седана, модели S, они даже не собрали его. Шасси было основано на Mercedes-Benz CLS, а алюминиевые панели кузова и крышка двигателя были приклеены к стальной раме неодимовым магнитом.

Когда Tesla сделала свои первые две полноразмерные модели автомобилей, они использовали индукционные двигатели для питания транспортных средств. Эти двигатели были основаны на оригинальном дизайне Николы Теслы, который был блестящим дизайном, предшествовавшим изобретению редкоземельных магнитов почти на 100 лет.

Индукционные двигатели генерируют свой собственный магнит и приводят ротор через электричество, и они работают без какого-либо типа постоянных магнитов.

Дизайн индукционного двигателя хорош, но Tesla перешла на двигатели с постоянными магнитами для Model 3 в 2017 году по уважительной причине: Model 3 - это меньший автомобиль, и ему нужен меньший двигатель, но он все равно имеет много мощности.

Начиная с Model 3, Тесла использовал неодимовые железо-боровые двигатели, потому что они экономительнее, легче и могут генерировать больше силы.

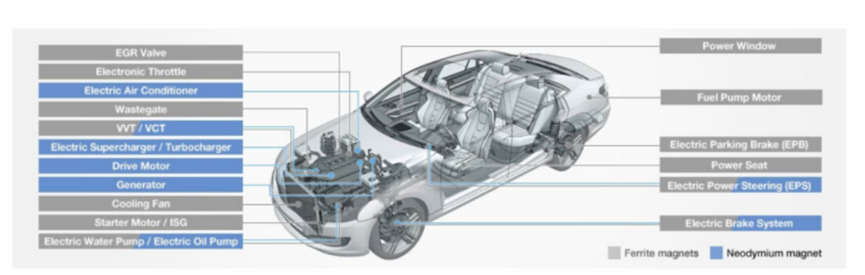

Использование магнитов в автомобилях: такие как кондиционер, тормозные системы, приводы, масляные насосы и т.д.

На самом деле, помимо использования в автомобилях, магниты также широко используются в динамиках мобильных телефонов, наушниках, вибрационных двигателях, электромагнитах, сушилках для волос, вентиляторах, холодильниках, стиральных машинах и т. д.

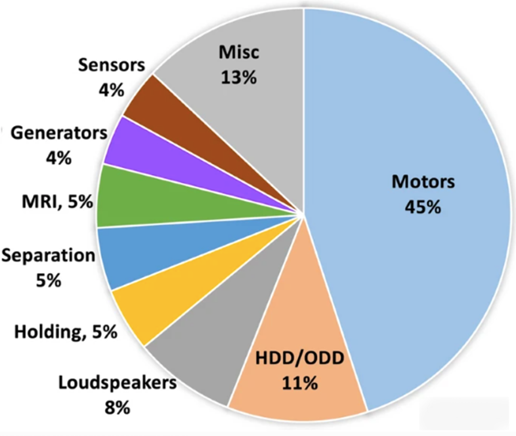

(пропорция использования магнитов)

Итак, кроме постоянных магнитов, таких как NdFeB, какие есть три основных типа магнитов? Каков процесс производства?

Давайте посмотрим поближе!

Во-первых, давайте поймем максимальный магнитный продукт энергии магнитов

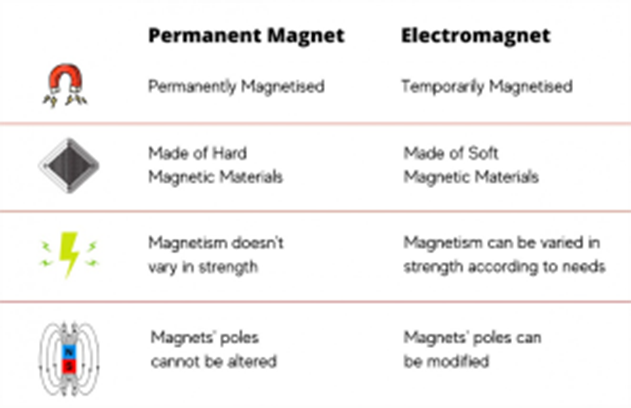

В настоящее время существует три типа магнитов : постоянные магниты, временные магниты и электромагниты.

Постоянные магниты создают магнитное поле, которое сохраняется даже при наличии противоположного магнитного поля. Электродвигатели, которые используют постоянные магниты, более эффективны, чем те, которые этого не делают. В настоящее время все известные сильные магниты содержат редкоземельные элементы, которые являются ключевыми компонентами для электромобилей и ветряных турбин. Такие элементы, как неодим и торий, стали ключевыми материалами из-за растущего спроса и ограниченного предложения.

Постоянные магниты уникальны тем, что, как только они произведены, они обеспечивают магнитный поток без энергопотребление , что приводит к нулевым эксплуатационным затратам. В отличие от них электромагнитные магниты требуют непрерывного тока для создания магнитного поля.

Важным свойством постоянных магнитов является то, что они сохраняют свое магнитное поле даже при наличии противоположного внешнего магнитного поля. Однако, если сила противоположного магнитного поля достаточно высока, внутренние магнитные ядра постоянного магнита будут выровняться с противоположным магнитным полем, что приводит к демагнитизации.

Постоянные магниты по существу служат устройствами для хранения энергии. Энергия вводится в магнит во время его первоначального процесса намагничивания, и если ее правильно изготовить и обращаться с ней, она останется в магните на неопределенный срок. В отличие от батареи, энергия магнита никогда не исчезает и остается доступной для использования. Это происходит потому, что магниты не оказывают никакого эффекта на окружающую среду. Вместо этого они используют свою энергию для притяжения или отталкивания других магнитных объектов, помогая преобразовать электрическую и механическую энергию.

Энергия магнитного поля пропорциональна произведению B и H. Когда произведение BH максимизируется (обозначается как (BH) максимум) , минимальный объем магнита необходим для создания данного магнитного поля в данном проеме. Чем выше (BH) max, тем меньше объем магнита, необходимый для получения данной плотности потока. (BH) max можно рассматривать как статическую магнитную энергию на единицу объема магнитного материала. BH измеряется в Мега-Гаусские оersteds (MGOe) или kJ/mXNUMX.

В промышленности постоянных магнитов максимальный продукт магнитной энергии представляет собой плотность магнитной энергии постоянного магнита и является наиболее часто используемым параметром для характеристики производительности постоянных магнитов.

Классификация постоянных магнитов

Постоянные магниты можно разделить на четыре типа: неодмий железоборовый (NdFeB) , самариевый кобальт (SmCo) ,алюминиевый никель кобальт (AlNiCo) , и магниты керамические или ферритовые .

Начнем с самых экономичных магнитов: Неодимовые магниты железоборовые

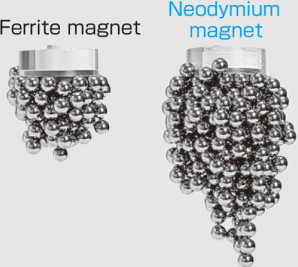

Неодийные магниты (NdFeB) являются одним из наиболее широко используемых материалов постоянного магнита в коммерческих приложениях, известных своей продукт с высокой магнитной энергией и магнитная сила.

Неодийные магниты сильнейший и большинство спорное магниты. Они относятся к категории редкоземельных магнитов, поскольку они состоят из неодима, железа и бора.

Из-за содержания железа неодимовые магниты легко окисляются и имеют плохую коррозионную стойкость, и часто требуют покрытий, таких как никелевое покрытие, эпоксидное покрытие или цинковое покрытие.

Однако это продукты с высокой энергетической плотностью (до 55 МГОе ) с высокой прочностью, и их использование позволяет меньше размеров жестких дисков, двигателей и аудио оборудования.

Диапазон температуры работы неодимовых магнитов составляет от 80°C до 200°C - Я не знаю. Однако высококачественные неодимовые материалы, которые могут работать выше 120°С может быть довольно дорогостоящим.

С учетом экономической эффективности неодимовые магниты, безусловно, являются первым выбором.

Возможно, вы думаете, что рабочая температура моего магнита превысит 200°C, так что невозможно использовать магнит в этой среде? Эту проблему можно решить с помощью санитарных кобальтовых магнитов.

Кобальт сальмия (SmCo) является первоклассным материалом постоянного магнита, в основном изготовленным из кобальта и самария, что делает его самым дорогим магнитным материалом для производства. Его высокая стоимость обусловлена в основном значительным содержанием кобальта и ломкостью сплава самария.

Эти постоянные магниты очень устойчивы к коррозии и могут выдерживать температуры до 350°c , а иногда даже до 500 градусов. - Я не знаю. Эта устойчивость к температуре дает им отличные преимущества перед другими типами постоянных магнитов, которые менее терпимы к теплу. Как и неодимовые магниты, самариевые кобальтовые магниты также нуждаются в покрытии, чтобы предотвратить коррозию.

Однако недостатком этого вида магнитов является его низкая механическая прочность. Соленость Кобальтовые магниты могут легко лопнуть и развить трещины. Тем не менее, в случаях, когда высокая температура и коррозионная стойкость необходимы, самариевые кобальтовые магниты могут быть наиболее подходящим вариантом.

Неодимовые магниты превосходят при более низких температурах, в то время как кобальтовые магниты лучше всего работают при более высокие температуры - Я не знаю. Неодимовые магниты известны как самые мощные постоянные магниты при комнатной температуре и до примерно 180 градусов по Цельсию на основе остаточной намагниченности (Br). Однако их прочность значительно снижается с повышением температуры. Когда температура приближается к 180 градусам по Цельсию, магниты из кобальта саммания начинают перевыше Неодимовые магниты в работе.

Саммониевый кобальт относится к числу второй по силе магнитный материал и обладает исключительной устойчивостью к демогнетизации - Я не знаю. Он обычно используется в аэрокосмической промышленности и других секторах, приоритетом которых является производительность над стоимостью.

Самариевые кобальтовые магниты, разработанные в 1970-х годах, демонстрируют более высокую магнитную прочность по сравнению с керамическими и алюминиево-никелево-кобальтовыми магнитами, хотя и не достигают магнитного магнита, предлага Эти магниты в основном классифицируются на две группы в зависимости от уровня их энергии. Первая группа, известная как Sm1Co5 (1-5) , может похвастаться ассортиментом энергетических продуктов, охватывающих от от 15 до 22 МГОе - Я не знаю. С другой стороны, вторая группа, Sm2Co17 (2-17) , охватывает диапазон энергии 22-32 МГОе .

И самариевые, и неодимовые магниты изготавливаются из порошкообразных металлов. Они сжимаются под влиянием мощного магнитного поля перед процессом сфинтерации.

Неодимовые магниты очень чувствительны к факторам окружающей среды, тогда как самариевые кобальтовые магниты редкоземельных элементов отличаются отличной коррозионной стойкостью. Самариевые кобальтовые магниты редкоземельных элементов могут выдерживать высокие температуры, не теряя своего магнита, тогда как неодимовые магниты следует использовать осторожно при комнатной температуре. Неодимовые магниты более прочные по сравнению с самариевыми кобальтовыми магнитами и могут быть легко обработаны и включены в магнитные сборки. Оба материала требуют использования алмазных инструментов, ЭДМ или шлифовки во время обработки.

Далее давайте узнаем об альнико магнитов

Магниты алюминиевого никеля и кобальта (AlNiCo) являются обычными материалами постоянного магнита, состоящими в основном из алюминий, никель и кобальт. Они являются одним из самых ранних современных коммерческих постоянных магнитов, изобретенных Т. Мисима в Японии в начале 20 века.

Несмотря на их заметную стойкость, их относительно скромная прочность приводит к снижению магнитного продукта энергии (BH) max по сравнению с другими типами магнитов. Сливный альнико имеет способность формироваться в сложные формы, тогда как синтерированный альнико демонстрирует немного меньшие магнитные свойства, но превосходные механические свойства из-за его тонкой зернистой структуры, что приводит к равномерному распределению потока и повышен

Синтер AlNiCo включает индукционное плавление, измельчение на мелкие частицы, прессование, синтер, испытание, покрытие и намагничивание. Различные методы производства влияют на свойства магнитов, причем сцинтер повышает механические свойства и литье повышает плотность энергии.

Синтерированные магниты AlNiCo бывают различных типов: 1,5 - 5,25 МГОе , в то время как литые магниты варьируются от от 5,0 до 9,0 МГОе - Я не знаю. Анизотропные магниты AlNiCo предлагают индивидуальные варианты направления намагничивания, обеспечивая ценную универсальность.

Алюминиевые никелекобальтовые сплавы обладают высокой максимальной рабочей температурой и исключительной коррозионной стойкостью. Некоторые сорта алюминиевого никеля и кобальта могут работать при температуре, превышающей 500°С. Эти магниты широко используются в микрофонах, динамиках, электрогитарах, двигателях, путешествующих волновых трубках, датчиках Холла и различных других приложениях.

Наконец, давайте разберемся с магнитом с наибольшим ценовым преимуществом, который является ферритовым магнитом.

Магниты ферритовые , также известный как керамические магниты , состоят из синтерированного оксида железа вместе с такими материалами, как карбонат бария или карбонат стронция. Эти магниты известны своей экономичная цена, эффективная коррозионная стойкость и способность поддерживать стабильность при высоких температурах до 250°С.

В то время как их магнитные характеристики не такой прочной, как магниты NdFeB , экономичность ферритных магнитов делает их хорошо подходящими для крупномасштабный производство. Это преимущество в расходах обусловлено использованием недорогих, легкодоступных материалов, которые не имеют стратегического характера.

Керамические магниты могут быть изотропными, демонстрируя единообразные магнитные свойства во всех направлениях, или анизотропными, демонстрируя намагничивание в соответствии с направлением напряжения. Самые мощные керамические магниты могут достигать магнитной энергии 3,8 млн. ед. , что делает их самым слабым типом постоянного магнита. Несмотря на скромные магнитные свойства, они обладают превосходной устойчивостью к демогнетизации по сравнению с другими типами магнитов.

Керамические магниты имеют низкая магнитная энергия продукт и обладают отличная коррозионная стойкость, обычно используется вместе с компонентами из низкоуглеродистой стали и подходит для использования в среде умеренной температуры.

Процесс производства керамических магнитов включает прессование и синтерирование, при этом рекомендуется использовать бриллиантовые шлифовальные колеса из-за их хрупкости.

В целом керамические магниты обеспечивают баланс между магнитной прочностью и экономической эффективностью, причем их ломкость компенсируется превосходной коррозионной стойкостью. Они прочны, устойчивы к демогнитизации и являются экономически эффективным вариантом для различных применений, таких как игрушки, ремесла и двигатели.

Магниты редкоземельных элементов значительно улучшают вес или размеры, в то время как ферриты предпочтительнее для применения, не требующих высокой плотности энергии, таких как электроокна, сиденья, переключатели, вентиляторы, вентиляторы в приборах, некоторые электро