Unele cunoştinţe despre maglev care s-ar putea să vă intereseze

Te deranjează timpul de deplasare pe distanțe lungi? deși putem ajunge la destinație prin metro, conducere și zbor, se simte că durează mult timp. Cu toate acestea, există o tehnologie care poate face un salt calitativ în timpul de deplasare, și anume levitația magnetică. Poate simțiți că levita

Cred că aţi văzut şi că atunci când magnetul se apropie de material de jos, materialul se ridică din cauza repulsiei. După schimbarea polilor magnetici, materialul se ridică din cauza repulsiei atunci când se apropie de material.

Acest "pic de punct negru" continuă să cadă sau să se ridice pe măsură ce magnetul Ndfeb se apropie şi se îndepărtează. Atât polul S cât şi polul N sunt eficiente, adică repulsia nu are nimic de-a face cu polul magnetic, manifestând anti-magnetism.

Să nu vorbim despre faptul că LK-99 e superconductiv.

Vorbind de magneti permanenţi NdFeB, trebuie să discutăm despre Tesla Model S.

Elon Musk e atât de îndrăzneţ încât când Tesla a organizat evenimentul de lansare pentru primul său sedan, Model S, nici măcar nu l-au asamblat. Şasiul era bazat pe Mercedes-Benz CL, iar panourile de caroserie din aluminiu şi capacul motorului erau lipiţi de cadrul de oţel cu magneti de

Când Tesla a făcut primele două modele de maşini de mărime întreagă, au folosit motoare cu inducţie pentru a alimenta vehiculele. Aceste motoare au fost bazate pe designul original al motorului lui Nikola Tesla, care a fost un design genial care a precedat invenţia magnetilor de pământuri rare cu aproape 100 de ani.

Motoarele cu inducţie îşi generează propriul magnetism şi conduc rotorul prin electricitate, şi funcţionează fără niciun fel de magneti permanenţi.

Designul motorului cu inducţie este bun, dar Tesla a trecut la motoare cu magnet permanent pentru Modelul 3 în 2017 din motive bune: Modelul 3 este o maşină mai mică, şi are nevoie de un motor mai mic, dar are încă multă putere.

Deci, începând cu Modelul 3, Tesla a folosit motoare neodymium fier-bor pentru că sunt mai economice, mai ușoare și pot genera mai multă forță.

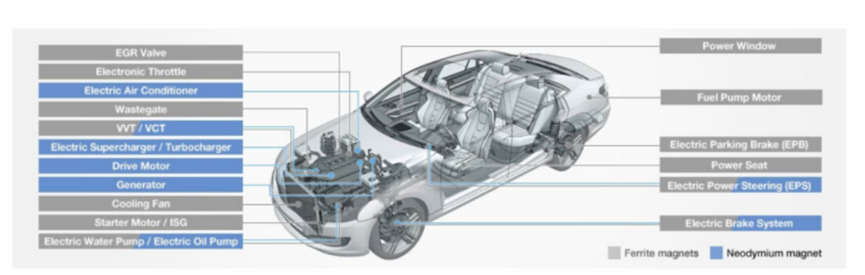

Utilizarea magnetilor în mașini: cum ar fi aerul condiționat, sistemele de frânare, motoarele de acționare, pompele de ulei etc.

De fapt, în plus față de utilizarea lor în automobile, magnetiștii sunt, de asemenea, utilizati pe scară largă în difuzoare de telefoane mobile, căști, motoare de vibrație, electromagneti, uscătoare de păr, ventilatoare, frigidere, mașini de spălat, etc.

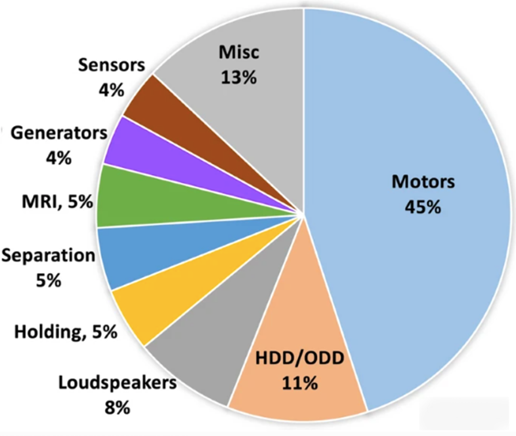

(proporție a utilizării magnetului)

Deci, în afară de magneti permanenţi ca NdFeB, care sunt celelalte trei tipuri majore de magneti? Care este procesul de producţie?

Hai să ne uităm mai de aproape!

Mai întâi, să înţelegem produsul maxim de energie magnetică al magnetilor.

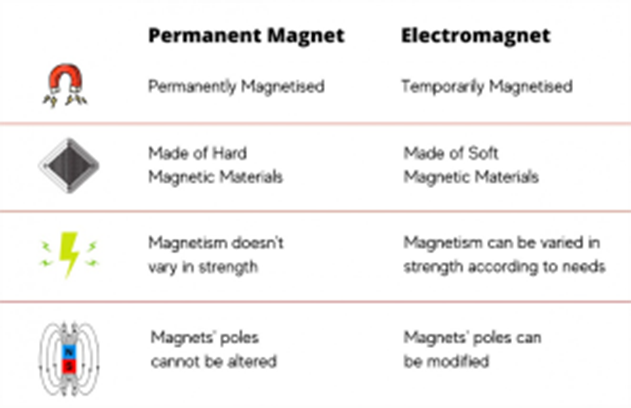

În prezent, există trei tipuri de magneti : magneti permanenţi, magneti temporari şi electromagneti.

Magneti permanenți produc un câmp magnetic care este menținut chiar și în prezența unui câmp magnetic opus. Motoarele electrice care folosesc magneti permanenți sunt mai eficiente decât cele care nu le folosesc. În prezent, toți magnetii puternici cunoscuți conțin elemente rare ale pământului, care

Magneţii permanenţi sunt unici în faptul că, odată produşi, furnizează flux magnetic fără a fi necesar să fie intrarea de energie , rezultând în costuri de funcționare zero. În contrast, magneti electromagnetici necesită un curent continuu pentru a genera un câmp magnetic.

O proprietate importantă a magnetilor permanenți este că își mențin câmpul magnetic chiar și în prezența unui câmp magnetic extern opus. Cu toate acestea, dacă puterea câmpului magnetic opus este suficient de mare, nucleele magnetice interne ale magnetului permanent se vor alinia cu câmpul magnetic opus, rezult

Magneti permanenți acționează în esență ca dispozitive de stocare a energiei. Energia este injectată în timpul procesului inițial de magnetizare, iar dacă este fabricată și manipulată corect, va rămâne în magnet pe termen nelimitat. Spre deosebire de baterie, energia dintr-un magnet nu se termină niciodată

Energia unui câmp magnetic este proporțională cu produsul b și h. atunci când produsul bh este maximizat (denumit ca (bh) max) , volumul minim de magnet necesar pentru a produce un câmp magnetic dat într-un spațiu dat. Cu cât este mai mare (bh) max, cu atât volumul de magnet necesar pentru a produce o densitate de flux dată este mai mic. (bh) max poate fi considerat ca fiind energia magnetică statică pe unitate de volum a materialului Mega-gauss oersteds (mgoe) sau kj/mxnumx.

În industria magnetilor permanenți, produsul de energie magnetică maximă reprezintă densitatea de energie magnetică a magnetului permanent și este cel mai frecvent utilizat parametru pentru a caracteriza performanța magnetilor permanenți.

Clasificarea magnetilor permanenți

Magneti permanenți pot fi împărțiți în patru tipuri: neodim bor de fier (ndfeb) , cobalt de samarium (smco) ,aluminiu, nichel și cobalt (alnico) și magneți din ceramică sau ferrită .

Să începem cu magnetii cei mai ieftini: Magneți de neodim și fier de bor

Magneții de neodiu (ndfeb) sunt unul dintre cele mai utilizate materiale magnetice permanente în aplicații comerciale, cunoscute pentru performanța lor produs cu energie magnetică ridicată și forţa magnetică.

Magneti neodiu sunt cel mai puternic şi cele mai multe controversate magneți. Ele aparțin categoriei de magneți de pământuri rare deoarece sunt compuse din elemente neodim, fier și bor.

Din cauza conținutului de fier, magneții de neodim de fier-bor se oxidează ușor și au o rezistență slabă la coroziune și necesită adesea acoperiri cum ar fi acoperirea cu nichel, acoperirea epoxidă sau acoperirea cu zinc.

Cu toate acestea, acestea sunt produse cu densitate energetică ridicată (până la 55 mgo ) cu o rezistență ridicată, iar utilizarea lor permite unități de hard disk, motoare și echipamente audio de dimensiuni mai mici.

O temperatură de funcționare de maximum 0,01 °C, 80 °C până la 200 °C . cu toate acestea, materiale de neodim de înaltă calitate care pot funcționa mai sus 120°C poate deveni destul de scump.

Având în vedere rentabilitatea, magnetii din neodim sunt cu siguranță prima alegere.

Poate vă gândiţi că temperatura de lucru a magnetului meu va depăşi 200°C, deci este imposibil să foloseşti magnetul în acest mediu? această problemă poate fi rezolvată de magneti sanitari de cobalt.

Cobalt de sarmiu (smco) este un material magnet permanent premium fabricat în principal din cobalt și samarium, ceea ce îl face cel mai costisitor material magnetic de produs. Costul ridicat se datorează în principal conținutului semnificativ de cobalt și fragilității aliajului de samarium.

Aceste magneţi permanenţi sunt foarte rezistente la coroziune şi pot rezista la temperaturi de până la 350°C , şi uneori chiar până la 500 de grade. . această rezistență la temperatură le oferă un avantaj distinct față de alte tipuri de magneți permanenți care sunt mai puțin toleranți la căldură. La fel ca și magneții neodim, magneții samarium cobalți au nevoie de straturi de acoperire pentru a preveni coroziunea.

Cu toate acestea, dezavantajul acestei varietăți de magneți este rezistența mecanică scăzută. Magneții de cobalt de salinitate pot deveni ușor fragili și pot dezvolta fisuri. Cu toate acestea, în cazurile în care temperaturile ridicate și rezistența la coroziune sunt esenț

Magneţii de neodim sunt buni la temperaturi mai scăzute, în timp ce magnetii de samoniu cobalt au performanţe mai bune la temperaturi mai scăzute. temperaturi mai ridicate . magneti de neodim sunt cunoscuți pentru a fi cei mai puternici magneti permanenți la temperatura camerei și până la aproximativ 180 de grade Celsius pe baza magnetizării remanente (br). Cu toate acestea, rezistența lor scade semnificativ odată cu creșterea temperaturii. depăşire Magneti de neodimiu în performanță.

Cobaltul de samoniu se situează ca al doilea material magnetic cel mai puternic şi se mândreşte cu o rezistenţă excepţională la demagnetizare . este utilizat în mod obișnuit în industria aerospațială și în alte sectoare care prioritizează performanța față de costuri.

Magneții samarium-cobalți, dezvoltați în anii 1970, prezintă o rezistență magnetică mai mare în comparație cu magnetii ceramici și aluminiu-nichel-cobalți, deși nu sunt la fel de puternici ca magnetii neodim. acești magneti sunt clasificați în principal în două grupuri pe baza Sm1co5 (1-5) , se mândreşte cu o gamă de produse energetice care se întind de la 15-22 de mgo . pe de altă parte, al doilea grup, Sm2co17 (2-17) , cuprinde o gamă de energie de 22-32 de mgo .

Ambele magneti samarium cobalt și neodimiu sunt fabricate din metali pulberi. acestea sunt comprimate sub influența unui câmp magnetic puternic înainte de a fi supuse unui proces de sinterizare.

Magneții neodimiu sunt foarte sensibili la factorii de mediu, în timp ce magneții samarium cobalt de pământuri rare prezintă o rezistență excelentă la coroziune. Magneții samarium cobalt de pământuri rare pot suporta temperaturi ridicate fără a-și pierde magnetismul, în timp ce magneții neod

În continuare să învăţăm despre magneti alnico

Magneți din aluminiu, nichel și cobal (alnico) sunt materiale convenționale cu magnet permanent, constând în principal din: aluminiu, nichel şi cobalt. Ele stau ca unul dintre cele mai timpurii magneti comerciali contemporani, inovaţi de T. mishima în Japonia la începutul secolului 20.

În ciuda remanentei lor notabile, rezistența lor relativ modestă duce la o reducere a produsului de energie magnetică (bh) max în comparație cu alte tipuri de magneți. Alnico turnate are capacitatea de a fi formate în forme complexe, în timp ce alnico sinterizat prezintă proprietăți magneti

Sinterizarea alnico cuprinde topirea prin inducție, măcinarea în particule fine, presarea, sinterizarea, testarea, acoperirea și magnetizarea. diferite metode de fabricație afectează proprietățile magnetului, sinterizarea îmbunătățind atributele mecanice și turnarea sporind densitatea

Magneții alnico sinterizate sunt de tipuri variate: 1,5 - 5,25 mg , în timp ce magnetici turnate variază de la 5,0 până la 9,0 mgo . magneti alnico anisotropici oferă opțiuni de direcție de magnetizare personalizate, oferind o versatalitate valoroasă.

Alcoolii de cobal cu aluminiu-nichel prezintă temperaturi maxime de funcționare ridicate și rezistență excepțională la coroziune. 500°C. Aceşti magneti sunt utilizaţi pe scară largă în microfoane, difuzoare, pick-up-uri de chitara electrică, motoare, tuburi cu unde de călătorie, senzori de hol şi alte aplicaţii.

În cele din urmă, să înțelegem magnetul cu cel mai mare avantaj de preț, care este magnetul ferrit.

Magneți de ferit , cunoscută şi sub numele de magneți ceramici , sunt compuse din oxid de fier sintrat împreună cu materiale precum carbonatul de bariu sau carbonatul de stronțiu. prețuri economice, rezistență eficace la coroziune și capacitatea de a menține stabilitatea la temperaturi ridicate până la 250°C.

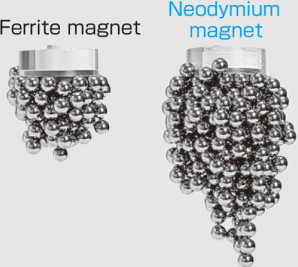

În timp ce caracteristicile lor magnetice sunt nu sunt la fel de puternice ca cele ale magnetilor NdFeB , rentabilitatea magnetilor de ferit îi face potriviţi pentru de mare amploare acest avantaj de cost provine din utilizarea de materiale ieftine, disponibile cu ușurință și care nu sunt de natură strategică.

Magneții ceramici pot fi izotropici, cu proprietăți magnetice uniforme în toate direcțiile, sau anisotropici, cu magnetizare aliniată cu direcția de stres. cei mai puternici magneti ceramici pot atinge o energie magnetică de 3,8 mgo în ciuda proprietăților lor magnetice modeste, ele oferă o rezistență superioară la demagnetizare în comparație cu alte tipuri de magneți.

Magneti ceramici prezintă o energie magnetică scăzută produs şi deţin rezistență excelentă la coroziune, utilizate în mod obișnuit alături de componentele din oțel cu conținut scăzut de carbon și potrivite pentru utilizare în medii cu temperaturi moderate.

Procesul de fabricare a magnetilor ceramici implică presarea și sinterizarea, utilizarea roților de șlefuire cu diamante fiind recomandată datorită caracterului lor fragil.

În general, magnetii ceramici oferă un echilibru între rezistența magnetică și eficiența costurilor, cu fragilitatea lor contracarată de rezistența excelentă la coroziune. Sunt durabili, rezistenți la demagnetizare și o opțiune rentabilă pentru diverse aplicații, cum ar fi jucă

Magneții de pământuri rare îmbunătățesc semnificativ ponderea sau dimensiunea, în timp ce feritele sunt preferabile pentru aplicații care nu necesită o densitate energetică ridicată, cum ar fi ferestrele electrice, scaunele, comutatoarele, ventilatoarele, suflatorii din aparate, unele unelte elect