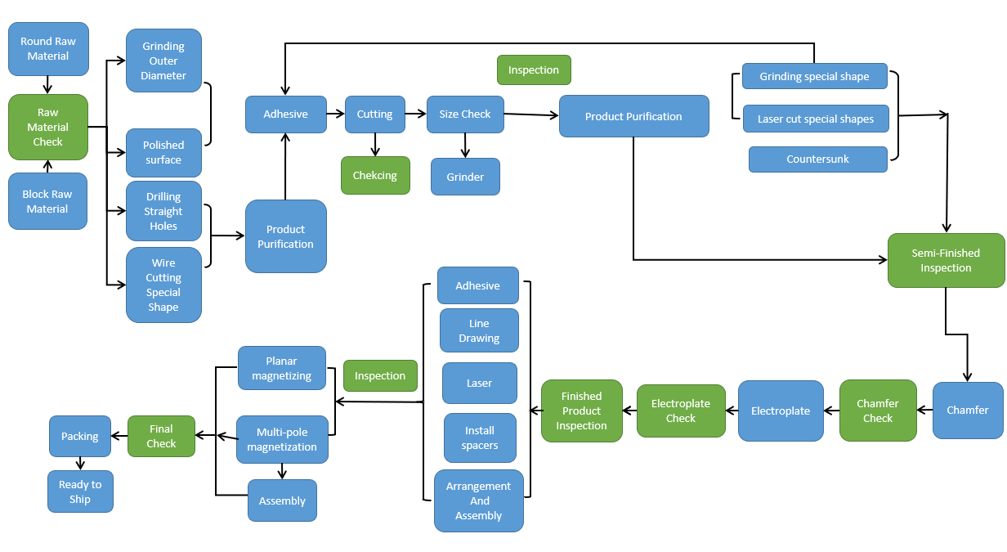

Etapas de Produção de Ímã

Os materiais de ímãs permanentes de neodímio-ferro-boro (NdFeB) estão se desenvolvendo rapidamente e são amplamente citados devido às suas propriedades, abundância de matérias-primas e baixos preços. Principalmente utilizado em dispositivos eletroacústicos, indústria de instrumentos, indústria automotiva, indústria petroquímica, ressonância magnética nuclear, terapia magnética e cuidados de saúde. Ele usa uma ampla gama de imagens e está intimamente relacionado com a nossa vida diária.

NdFeB é popularmente chamado de ímã (algumas pessoas chamam de magnetita). É um tipo de material magnético que não corta o magnetismo à temperatura ambiente, por isso também é chamado de ímã. Produz principalmente processos: Ingrediente---fusão---fabricação de pó---profilagem---sinterização e temperação---teste magnético---moagem---corte---eletroplatação---produto acabado.

Material aderente é fazer o material que é derrubado de acordo com uma certa forma, e colar juntos com cola 502 para fácil processamento.

O próximo passo é o corte: o corte é feito pelo nosso cortador de círculo interno. Os materiais brutos processados pelos ímãs AIM Powerful podem ser divididos grosso modo em três tipos:

1) Forma cilíndrica: o diâmetro é de 2 mm a 100 mm e a espessura é superior a 0,5 mm (dependendo do diâmetro). Pode ser processado, e o ímã redondo pode ser processado mais convenientemente. Pode ser cortado de uma vez. Por conseguinte, o ímã redondo é frequentemente utilizado ao fazer um pedido. As vantagens de um ímã grande são a velocidade de processamento rápida e o curto tempo de entrega.

2) ímãs quadrados: o processamento de ímãs quadrados é mais lento porque é necessário cortá-los em todos os seis lados. Um produto precisa de ser processado três vezes para ser bem sucedido. Em comparação com os ímãs redondos, há mais dois processos, e a oficina de ligação não é tão cilíndrica. Boa adesão. Portanto, a velocidade de processamento do ímã quadrado é lenta e o tempo de produção é mais longo do que o ímã redondo.

3) Produtos perfurados: Antes de o produto ser transformado, um buraco prescrito é perfurado no espaço em branco e depois transformado. O quadrado precisa ser processado até um certo grau de suavidade, depois perfurado e depois cortado, o que é mais problemático. Os produtos perforados são também amplamente citados no mercado e as perspectivas são também muito optimistas. Ao mesmo tempo, nossa fábrica também pode processar alguns produtos de forma especial, como ímãs ocos trapezoidais, grandes e pequenos.

A inspecção de ímãs não chapeados é a inspecção de qualificação dos produtos semiacabados processados pela oficina de corte. Em geral, a espessura do disco sem requisitos especiais é de ±0,05 mm e o quadrado é de ±0,1 mm.

O material de recibo é para verificar a quantidade do produto com antecedência, de modo a descobrir a quantidade de remessa imediatamente

O polir (também chamado de chamfering) é o primeiro processo de galvanização. É o moer os cantos ao redor do produto até certo ponto de acordo com os requisitos do cliente para tornar a superfície mais lisa para melhorar a qualidade de aparência do produto.

A galvanização é um processo importante para a aparência e o tempo de armazenagem do produto. O tratamento da superfície inclui principalmente zinco, níquel, cobre, cromo, ouro, zinco preto e resina epóxi. O revestimento da superfície não é o mesmo, a sua cor também é diferente e o seu tempo de armazenamento também é diferente. Cada uma tem as suas vantagens e desvantagens.

O último passo é a magnetização e embalagem. O princípio da magnetização: Primeiro, carregue o capacitor com uma tensão de alta tensão de corrente contínua, e depois descarregue-o através de uma bobina com uma resistência muito pequena. A corrente de descarga máxima pode atingir dezenas de milhares de amperes. Este pulso de corrente gera um forte campo magnético na bobina, que magnetiza permanentemente o material magnético duro colocado na bobina.

Montagem de dispositivos magnéticos: De acordo com as necessidades dos clientes, os engenheiros projetam os dispositivos, formulam um plano de combinação e combinam ímãs com hardware e partes plásticas para fazer dispositivos magnéticos