Co musisz wiedzieć o magnesach zanim zrozumiesz lewitację magnetyczną

Czy przeszkadza Ci czas podróży na duże odległości? chociaż możemy dotrzeć do celu, jeżdżąc metrem, samochodem i samolotem, to nadal wydaje się, że to trwa długo. Jednak istnieje technologia, która może zrobić jakościowy skok w naszym czasie podróży, a to jest lewitacja magnetyczna

Myślę, że widzieliście też, że kiedy magnes zbliża się do materiału oddolnie, materiał wstaje z powodu odpychania. Po zmianie biegunów magnetycznych, materiał nadal wstaje z powodu odpychania, gdy zbliża się do materiału.

Ta "mała czarna kropka" ciągle spada lub wstaje, gdy magnes Ndfeb zbliża się i oddala. Zarówno biegun s, jak i biegun n są skuteczne, czyli odpychanie nie ma nic wspólnego z biegunem magnetycznym, wykazując antymagnetyzm.

Nie mówmy o tym, czy lk-99 jest superprzewodzący.

Mówiąc o magnetykach stałych, musimy porozmawiać o modelu Tesla S.

Elon Musk jest tak odważny, że kiedy Tesla zorganizowała imprezę wprowadzenia swojego pierwszego sedana, modelu S, nawet go nie zmontowała. Podwozie oparte było na Mercedes-Benz CL, a aluminiowe panele nadwozia i pokrywka silnika były przyklejone do stalowej ramy z neodymo

Kiedy Tesla stworzyła swoje pierwsze dwa modele samochodów w pełnej wielkości, użyli silników indukcyjnych do napędu pojazdów.

Silniki indukcyjne wytwarzają własny magnetyzm i napędzają wirnik przez prąd, i działają bez żadnego rodzaju magnetów stałych.

Konstrukcja silnika indukcyjnego jest dobra, ale Tesla przełączyła się na silniki magnetyczne stałe dla modelu 3 w 2017 roku z dobrego powodu: Model 3 jest mniejszym samochodem, i potrzebuje mniejszego silnika, ale nadal ma dużo mocy.

Zaczynając od modelu 3, Tesla użyła silników neodymowych, żelazowo-boronowych, ponieważ są bardziej oszczędne, lżejsze i mogą wytwarzać więcej siły.

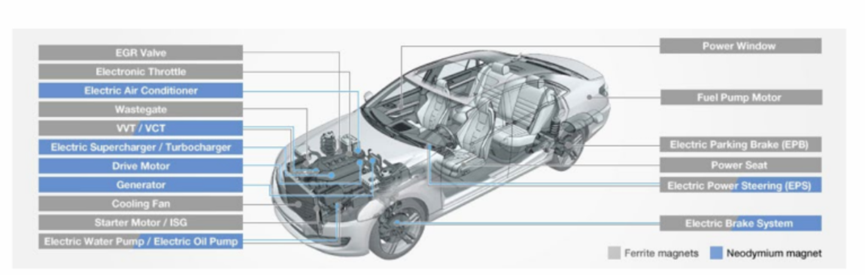

Stosowanie magnesów w samochodach: np. klimatyzacja, układy hamulcowe, silniki napędowe, pompy olejowe itp.

W rzeczywistości oprócz stosowania w samochodach magnesy są również szeroko stosowane w głośnikach telefonów komórkowych, słuchawkach, silnikach wibracyjnych, elektromagnesach, suszarkach do włosów, wentylatorach, lodówkach, pralkach itp.

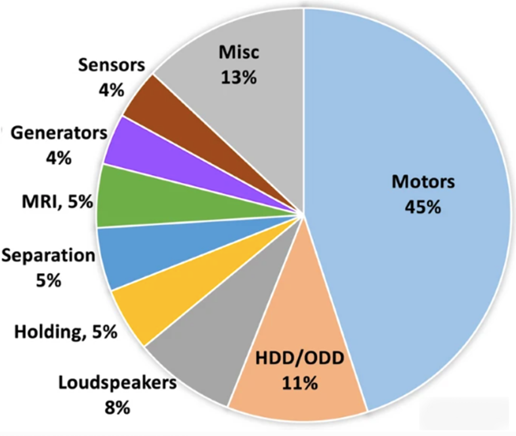

(odsetek wykorzystania magnesów)

Więc oprócz magnetów stałych, jak NdFeB, jakie są pozostałe trzy główne typy magnetów? Jaki jest proces produkcji?

Przyjrzyjmy się bliżej!

Najpierw, zrozummy maksymalny produkt energii magnetycznej magnesów

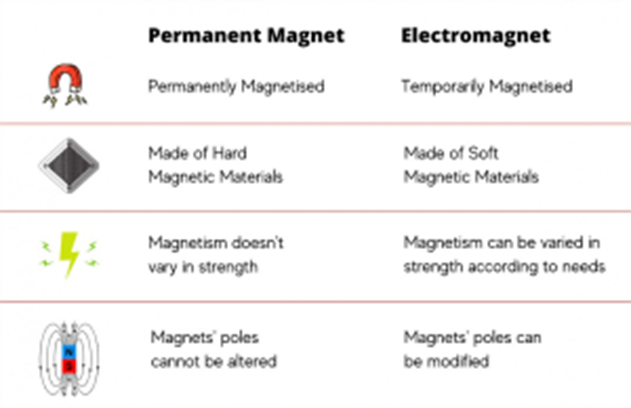

Obecnie istnieją trzy rodzaje magnesów : magnesy stałe, magnety tymczasowe i elektromagnety.

Magnesy stałe wytwarzają pole magnetyczne, które utrzymuje się nawet w obecności przeciwstawnego pola magnetycznego. Silniki elektryczne, które używają magnetów stałych są bardziej wydajne niż te, które ich nie używają. Obecnie wszystkie znane silne magnesy zawierają pierwiastki ziem rzadkich

Magnesy stałe są wyjątkowe, ponieważ po ich wytworzeniu, dostarczają przepływu magnetycznego bez konieczności wprowadzanie energii w przeciwieństwie do tego magnesy elektromagnetyczne wymagają ciągłego prądu do generowania pola magnetycznego.

Ważną właściwością magnetów stałych jest to, że utrzymują swoje pole magnetyczne nawet w obecności przeciwstawnego pola magnetycznego zewnętrznego. Jednakże, jeśli siła przeciwstawnego pola magnetycznego jest wystarczająco wysoka, wewnętrzne jądra magnetyczne magnetycznego ustawią się w linii z przeciwstawnym

Magnesy stałe zasadniczo działają jako urządzenia magazynowania energii. Energia jest wstrzykiwana podczas początkowego procesu magnetyzacji, a jeśli zostanie wyprodukowana i odpowiednio obsługiwana, pozostanie w magnesie na czas nieokreślony. W przeciwieństwie do akumulatora, energia w magnes

Energia pola magnetycznego jest proporcjonalna do mnożenia b i h. gdy mnożenie bh jest maksymalne (oznaczane jako (bh) maksymalnie) , minimalna objętość magnesu wymagana do wytworzenia danego pola magnetycznego w danej przestrzeni. Im wyższa (bh) max, tym mniejsza objętość magnesu wymagana do wytworzenia danej gęstości strumienia. (bh) max można uznać za energię magnetyczną stat Mega-gauss oersted (mgoe) lub kj/mxnumx.

W przemyśle magnesów stałych produkt maksymalnej energii magnetycznej reprezentuje gęstość energii magnetycznej magnesów stałych i jest najczęściej stosowanym parametrem charakteryzującym działanie magnesów stałych.

Klasyfikacja magnesów stałych

Magnesy stałe można podzielić na cztery rodzaje: neodymowy bor żelaza (ndfeb) , kobalt samarium (smco) ,aluminiowy nikel kobalt (alnico) , oraz z wyłączeniem magnetów ceramicznych lub ferrytowych .

Zacznijmy od najbardziej ekonomicznych magnesów: Magnesy boru neodymowego żelaza

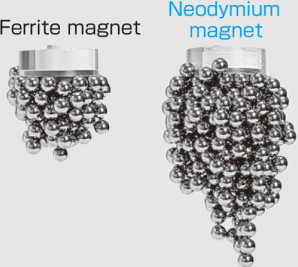

Magnesy neodowe (ndfeb) są jednym z najczęściej stosowanych materiałów magnetów stałych w zastosowaniach komercyjnych, znanych z ich produkt o wysokiej energii magnetycznej i siłę magnetyczną.

Magnesy neodowe są najmocniejszy i większość kontrowersyjne magnesy. Należą do kategorii magnesów ziem rzadkich, ponieważ składają się z elementów neodymu, żelaza i boru.

Ze względu na zawartość żelaza magnesy borowe z neodymu łatwo się utleniają i mają niską odporność na korozję, często wymagają powłok takich jak nakład niklowy, epoksydowy lub cynkowy.

Jednakże są to produkty o wysokiej gęstości energetycznej (do 55 mg/kg w przypadku urządzeń o wysokiej wytrzymałości, które są w stanie działać w sposób stabilny, można używać mniejszych dysków twardych, silników i sprzętu audio.

Zakres temperatury pracy magnesów neodymu wynosi: 80°c do 200°c . jednakże wysokiej jakości materiały neodymowe, które mogą działać powyżej 120°c może być dość kosztowne.

Z uwagi na opłacalność, magnesy neodymu są zdecydowanie pierwszym wyborem.

Może myślisz, że temperatura pracy mojego magnesu przekroczy 200°C, więc czy jest niemożliwe użycie magnesu w tym środowisku? ten problem może być rozwiązany przez magnety kobalt.

Kobalt sałmowy (smco) jest to materiał z magnesów stałych klasy premium, wytwarzany głównie z kobaltu i samarium, co czyni go najkosztowniejszym materiałem magnetycznym do produkcji. Jego wysoki koszt wynika głównie z dużej zawartości kobaltu i kruchości stopów samarium.

Te magnesy stałe są wysoce odporne na korozję i mogą wytrzymać temperatury do 350°c , a czasami nawet do 500 stopni . ta odporność na temperaturę daje im wyraźną przewagę nad innymi rodzajami magnetów stałych, które są mniej odporne na ciepło. podobnie jak magnesy neodym, magnesy samarium kobaltowe również potrzebują powłok, aby zapobiec korozji.

Jednakże, w przypadkach, gdy wysoka temperatura i odporność na korozję są niezbędne, magnesy samarium kobaltowe mogą być najbardziej odpowiednią opcją.

Magnesy neodymowe doskonale działają w niższych temperaturach, podczas gdy magnesy kobaltowe samoniowe działają najlepiej w wyższe temperatury magnesy neodymowe są znane jako najsilniejsze magnesy stałe w temperaturze pokojowej i do około 180 stopni Celsjusza na podstawie magnetyzacji pozostałowej (br). Jednak ich wytrzymałość znacznie spada wraz ze wzrostem temperatury. przewyższenie Magnesy neodymu w działaniu.

Samoniowy kobalt jest jednym z najważniejszych drugi najmocniejszy materiał magnetyczny i posiada wyjątkową odporność na demagnetyzację . jest powszechnie stosowany w przemyśle lotniczym i innych sektorach, gdzie priorytetem jest wydajność nad kosztami.

Magnesy kobaltowe samarium, opracowane w latach 70. ubiegłego wieku, wykazują wyższą wytrzymałość magnetyczną w porównaniu z magnesami ceramicznymi i aluminiowo-niklowo-kobaltowymi, chociaż nie są w stanie osiągnąć magnetyzmu ofero Sm1co5 (1-5) , posiada gamę produktów energetycznych obejmującą: 15 do 22 mgo . z drugiej strony, druga grupa, Sm2co17 (2-17) , obejmuje zakres energii 22-32 mg .

Zarówno samarium, jak i neodymowy magnes są wytwarzane z metali w proszku. Przed przejściem procesu spiekania są one sprężane pod wpływem silnego pola magnetycznego.

Magnesy neodymowe są bardzo wrażliwe na czynniki środowiskowe, podczas gdy magnesy samarium kobaltowe rzadkich ziem wykazują doskonałą odporność na korozję. magnesy kobaltowe samarium rzadkich ziem mogą wytrzymać wysokie temperatury bez utraty magnetyzmu, podczas

Następnie poznajmy magnesy alnicowe

Magnesy z aluminium niklu kobaltu (alnico) są konwencjonalnymi materiałami magnetycznymi, składającymi się głównie z aluminium, niklu i kobaltu. Są to jeden z najwcześniejszych komercyjnych magnetów trwałych, stworzony przez T. mishima w Japonii na początku XX wieku.

Pomimo ich niezwykłej trwałości, ich stosunkowo skromna twardość prowadzi do zmniejszenia produktu energii magnetycznej (bh) max w porównaniu z innymi typami magnesów. Odlewany alnico posiada zdolność do formowania się w skomplikowane kształty, podczas gdy spiekany

Sintering alnico obejmuje stopienie indukcyjne, szlifowanie na drobne cząstki, tłoczenie, sintering, testowanie, powlekanie i magnetyzację. Różne metody produkcji wpływają na właściwości magnesów, z sinterującymi zwiększającymi właściwości mechaniczne i odlewem z

Magnesy alnico zsinterowane są dostępne w różnych gatunkach: 1,5 do 5,25 mg , podczas gdy odlewane magnesy wahają się od 5,0 do 9,0 mgo . anisotropowe magnesy alnico oferują dostosowane opcje kierunku magnetyzacji, zapewniając cenną wszechstronność.

Stopy aluminium niklu kobaltu wykazują wysokie maksymalne temperatury pracy i wyjątkową odporność na korozję. 500°C. Magnesy te są szeroko stosowane w mikrofonach, głośnikach, zbiornikach gitary elektrycznej, silnikach, przechodzących węzłach fal, czujnikach w halach i w różnych innych zastosowaniach.

Na koniec, zrozummy magnes z największą ceną przewagi, który jest ferrytowy magnes!

Magnesy ferrytowe , znany również jako magnesy ceramiczne magnesy te są znane ze swoich właściwości: ekonomiczne ceny, skuteczna odporność na korozję i zdolność do utrzymania stabilności w wysokich temperaturach do 250°C.

Ich właściwości magnetyczne są nie tak mocne jak magnesy NdFeB , efektywność kosztowa magnesów ferrytowych sprawia, że są one odpowiednie do wielkości w przypadku produkcji, ta przewaga kosztowa wynika z wykorzystania tanich, łatwo dostępnych materiałów, które nie są strategiczne.

Magnesy ceramiczne mogą być izotropowe, wykazujące jednolite właściwości magnetyczne we wszystkich kierunkach, lub anizotropowe, wykazujące magnetyzację w zgodzie z kierunkiem naprężenia. najbardziej silne magnesy ceramiczne mogą osiągnąć energię magnetyczną 3,8 mg mimo skromnych właściwości magnetycznych, oferują wyższą odporność na demagnetyzację w porównaniu z innymi typami magnesów.

Magnesy ceramiczne wykazują niska energia magnetyczna produkt i posiadać doskonała odporność na korozję, powszechnie stosowane wraz z elementami ze stali niskoemisyjnej i nadające się do stosowania w środowiskach o umiarkowanej temperaturze.

Proces produkcji magnesów ceramicznych obejmuje tłoczenie i spiekanie, z zalecanym użyciem koła szlifowania diamentów ze względu na ich kruchość.

Ogólnie, magnesy ceramiczne oferują równowagę między siłą magnetyczną a efektywnością kosztową, a ich kruchość jest przeciwdziałać przez doskonałą odporność na korozję. są trwałe, odporne na demagnetyzację, i opcja opłacalna dla różnych zastosowań

Magnesy ziem rzadkich znacznie zwiększają wagę lub rozmiar, podczas gdy ferryty są lepsze do zastosowań, które nie wymagają dużej gęstości energii, takich jak okna elektryczne, siedzenia, przełączniki, wentylatory, dmuchawy w urządzeniach, niektóre narzędzia