Wat kennis over maglev die je misschien interesseert

Is het lastig om te reizen over lange afstanden? hoewel we onze bestemming kunnen bereiken door met de metro, auto en vliegtuig, voelt het nog steeds alsof het lang duurt. er is echter een technologie die een kwalitatieve sprong kan maken in onze pendeltijd, en dat is magnetische levitatie. misschien denk je dat magnetische levitatie alleen

Ik geloof dat je ook hebt gezien dat wanneer de magneet het materiaal van onderen nadert, het materiaal opstaat door afstoting. Na het veranderen van de magnetische polen, staat het materiaal nog steeds op als gevolg van afstoting bij het naderen van het materiaal.

Deze "kleine zwarte stip" blijft vallen of opstaan als de Ndfeb magneet nadert en weggaat. Zowel de s-pool als de n-pool zijn effectief, dat wil zeggen, afstoting heeft niets te maken met de magnetische pool, wat anti-magnetisme laat zien.

Laten we niet praten over of lk-99 echt supergeleidend is.

Over NdFeB permanente magneten gesproken, we moeten het hebben over Tesla Model S.

Elon Musk is zo gedurfd dat Tesla, toen ze de lancering van de eerste sedan, de Model S, hield, het niet eens samenstelde. Het chassis was gebaseerd op de Mercedes-Benz CL's, en de aluminium carrosseriepanelen en motordek werden aan het stalen frame geplakt met neodymium ij

Toen Tesla zijn eerste twee full-size auto modellen maakte, gebruikten ze inductiemotoren om de voertuigen te aandrijven. Deze motoren waren gebaseerd op Nikola Tesla's originele motorontwerp, een briljant ontwerp dat bijna 100 jaar voor de uitvinding van zeldzame aardmagneten bestond.

Inductiemotoren genereren hun eigen magnetisme en drijven de rotor door elektriciteit, en ze werken zonder enige vorm van permanente magneten.

Het ontwerp van de inductiemotor is goed, maar Tesla is in 2017 om een goede reden overgegaan op permanente magneetmotoren voor de Model 3: de Model 3 is een kleinere auto, en heeft een kleinere motor nodig, maar heeft nog steeds veel vermogen.

Dus, te beginnen met de Model 3, Tesla gebruikt neodymium ijzer-boor motoren omdat ze meer ruimte besparen, lichter, en meer kracht kunnen genereren.

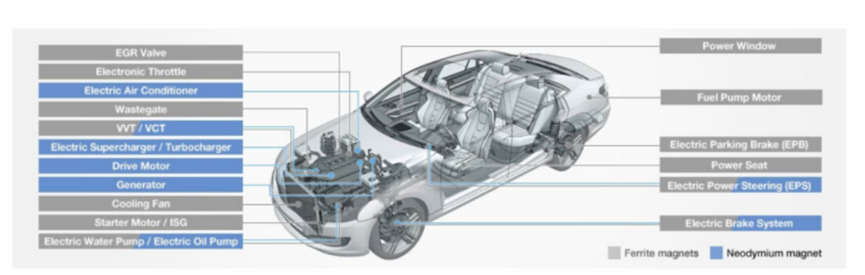

Gebruik van magneten in auto's: zoals airconditioning, remsystemen, aandrijvingsmotoren, oliepompen, enz.

Magneten worden niet alleen in auto's gebruikt, maar ook in mobiele telefoons, koptelefoons, trillingsmotoren, elektromagneten, haardroger, ventilatoren, koelkasten, wasmachines, enz.

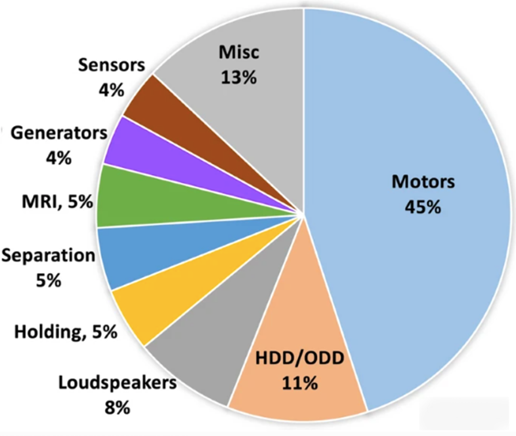

(aandeel van het gebruik van magneten)

Dus, naast permanente magneten zoals NdFeB, wat zijn de andere drie grote soorten magneten? wat is het productieproces?

Laten we eens van dichtbij kijken.

Laten we eerst het maximale magnetische energieproduct van magneten begrijpen.

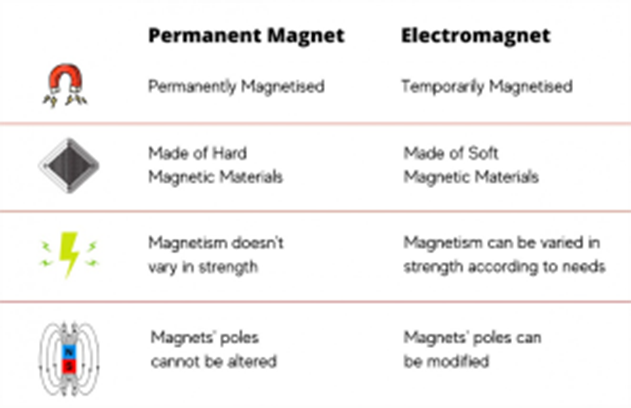

Er zijn momenteel drie soorten magneten. : permanente, tijdelijke en elektromagneten.

Permanente magneten produceren een magnetisch veld dat zelfs in de aanwezigheid van een tegengesteld magnetisch veld wordt gehandhaafd. Elektromotoren die permanente magneten gebruiken zijn efficiënter dan die die dat niet doen. Op dit moment bevatten alle bekende sterke magneten zeldzame aardse elementen, die belangrijke componenten zijn voor elektrische

Permanente magneten zijn uniek omdat ze eenmaal geproduceerd magnetische stroom leveren zonder dat er een energie-invoer in tegenstelling hiertoe vereisen elektromagnetische magneten een continue stroom om een magnetisch veld te genereren.

Een belangrijke eigenschap van permanente magneten is dat ze hun magnetisch veld behouden, zelfs in de aanwezigheid van een tegengesteld extern magnetisch veld. Echter, als de sterkte van het tegengestelde magnetisch veld hoog genoeg is, zullen de interne magnetische kernen van de permanente magneet zich uitlijnen met het tegengestelde magnet

Permanente magneten fungeren in wezen als energieopslagapparatuur. Energie wordt geïnjecteerd tijdens het initiële magnetisatieproces en als het goed wordt vervaardigd en behandeld, blijft het in de magneet voor onbepaalde tijd. In tegenstelling tot een batterij raakt de energie in een magneet nooit op en blijft deze beschikbaar voor gebruik

De energie van een magnetisch veld is evenredig met het product van b en h. wanneer het product van bh wordt gemaksimaliseerd (aangeduid als (bh) max. , het minimum volume van de magneet dat nodig is om een bepaald magnetisch veld te produceren in een gegeven gat. Hoe hoger de (bh) max, hoe kleiner het volume van de magneet dat nodig is om een bepaalde fluxdichtheid te produceren. (bh) max kan worden beschouwd als de statische magnetische energie per eenheid volume van het magnetisch Mega-gauss oersteds (mgoe) of kj/mxnumx.

In de industrie van permanente magneten is het product van de maximale magnetische energie de magnetische energie-dichtheid van de permanente magneet en is dit de meest gebruikte parameter om de prestaties van permanente magneten te karakteriseren.

Classificatie van permanente magneten

Permanente magneten kunnen in vier soorten worden onderverdeeld: neodymium-ijzerboor (ndfeb) , samariumcobalt (smco) ,aluminium-nikkel-cobalt (alnico) , en met een vermogen van niet meer dan 10 W .

Laten we beginnen met de meest kosteneffectieve magneten: Magneten van neodymium, ijzeren boor

Neodiummagneten (ndfeb) zijn een van de meest gebruikte materialen voor permanente magneten in commerciële toepassingen, bekend om hun product met een hoge magnetische energie en magnetische kracht.

Neodiummagneten zijn de sterkste en de meeste controversiële magneten. Ze behoren tot de categorie van zeldzame aardmagneten omdat ze bestaan uit neodymium, ijzer en boor.

Vanwege het ijzergehalte worden neodymium-ijzer-boormagneten gemakkelijk geoxideerd en hebben ze een slechte corrosiebestendigheid en vereisen ze vaak coatings zoals nikkelverwerking, epoxy-coating of zinkcoating.

De productie van de producten is echter van hoge energie-dichtheid (tot 55 mgo de meeste van deze systemen zijn zeer robuust en kunnen worden gebruikt voor het opzetten van kleinere harde schijven, motoren en audioapparatuur.

De werktemperatuur van neodymiummagneten is 80°c tot 200°c . echter hoogwaardige neodymiummaterialen die boven de 120°C kan behoorlijk duur worden.

Rekening houdend met de kosteneffectiviteit zijn neodymiummagneten zeker de eerste keuze.

Misschien denkt u dat de werktemperatuur van mijn magneet 200°C zal overschrijden, dus is het onmogelijk om de magneet in deze omgeving te gebruiken? Dit probleem kan worden opgelost door sanitaire kobaltmagneten.

Met een gewicht van niet meer dan 10 kg is een hoogwaardig permanentmagneetmateriaal dat voornamelijk uit kobalt en samarium is gemaakt, waardoor het het duurste magneetmateriaal is om te produceren. De hoge kosten zijn vooral te wijten aan het aanzienlijke kobaltgehalte en de breekbaarheid van de samariumlegering.

Deze permanente magneten zijn zeer corrosiebestendig en kunnen temperaturen van tot 350°c , en soms zelfs tot 500 graden. . deze temperatuurbestendigheid geeft hen een duidelijk voordeel ten opzichte van andere soorten permanente magneten die minder bestand zijn tegen hitte. Net als neodymiummagneten hebben samariumcobaltmagneten ook coatings nodig om corrosie te voorkomen.

De magneten met zoutgehalte kunnen gemakkelijk broos worden en scheuren ontwikkelen. Niettemin kunnen samarium-kobaltmagneten de meest geschikte optie zijn in gevallen waarin hoge temperatuur en corrosiebestendigheid essentieel zijn.

Neodymiummagneten zijn uitstekend in lagere temperaturen, terwijl sammoniumcobaltmagneten het beste presteren bij hogere temperaturen . neodymiummagneten staan bekend als de krachtigste permanente magneten bij kamertemperatuur en tot ongeveer 180 graden Celsius op basis van remanente magnetisering (br). overschrijding Neodymiummagneten in prestaties.

Sammoniumcobalt wordt beschouwd als de het tweede sterkste magnetische materiaal en heeft een uitzonderlijke weerstand tegen demagnetisatie . wordt het veel gebruikt in de luchtvaartindustrie en andere sectoren die prestaties boven kosten stellen.

Samariumcobaltmagneten, ontwikkeld in de jaren 1970, vertonen een hogere magnetische sterkte in vergelijking met keramische en aluminium-nikkel-cobaltmagneten, hoewel ze niet het magnetisme van neodymiummagneten hebben. Deze magneten worden voornamelijk ingedeeld in twee groepen op basis Sm1co5 (1-5) , heeft een energiereeks van 15 tot 22 mgo . daarentegen de tweede groep, Sm2co17 (2-17) , omvat een energiereeks van 22 tot en met 32 mgoe .

Samariumcobalt- en neodymiummagneten worden vervaardigd uit metaalpoeder. Ze worden onder invloed van een krachtig magnetisch veld gecomprimeerd voordat ze worden gesinterd.

Neodymiummagneten zijn zeer gevoelig voor omgevingsfactoren, terwijl samariumcobaltseldzaam aardsmagneten uitstekende corrosiebestendigheid vertonen. Samariumcobaltseldzaam aardsmagneten kunnen hoge temperaturen weerstaan zonder hun magnetisme te verliezen, terwijl neodymiummagnet

Laten we eerst leren over alnico magneten

Met een vermogen van niet meer dan 10 W zijn conventionele materialen van permanente magneetten, voornamelijk bestaande uit aluminium, nikkel en kobalt. De magneten zijn een van de eerste commerciële permanente magneten. T. mishima in Japan in het begin van de 20e eeuw.

Alnico-gegooid magneten kunnen ingewikkelde vormen krijgen, terwijl gesinterd alnico iets minder magnetische eigenschappen heeft, maar superieure mechanische eigenschappen heeft vanwege de fijnkorrelstructuur, wat resulteert in een uniforme fluxverdeling en verbeterde mechanische sterkte.

Sintering alnico omvat inductie smelt, slijpen in fijne deeltjes, persen, sinteren, testen, coating en magnetiseren. verschillende productiemethoden hebben invloed op de eigenschappen van de magneet, met sinteren verbeteren mechanische eigenschappen en gieten verhogen van de energiedichtheid.

Gesinterde alnico-magneten zijn verkrijgbaar in verschillende soorten: 1,5 tot en met 5,25 mgo , terwijl gietijzermagneten variëren van 5,0 tot 9,0 mgo . anisotrope alnico-magneten bieden op maat gemaakte magnetiseringsrichtingsopties, die een waardevolle veelzijdigheid bieden.

Aluminium-nikkel-cobalts legeringen vertonen hoge maximale werktemperaturen en uitzonderlijke corrosiebestendigheid. 500°c. Deze magneten worden veel gebruikt in microfoons, luidsprekers, elektrische gitaar pick-ups, motoren, reizende golfbuizen, hall sensoren en diverse andere toepassingen.

Ten slotte, laten we de magneet met het meeste prijsvoordeel begrijpen, die ferrietmagneet is.

Met een vermogen van niet meer dan 10 W , ook wel bekend als magneten van keramiek deze magneten zijn bekend om hun hoge sterkte en zijn zeer goed in staat om de magnetische waarde van de magneten te bepalen. economische prijzen, effectieve corrosiebestendigheid en stabiliteit bij hoge temperaturen tot 250°C.

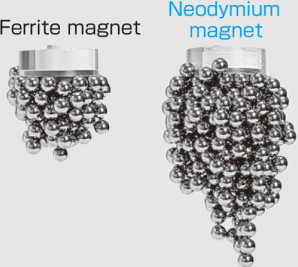

Terwijl hun magnetische eigenschappen zijn niet zo sterk als die van NdFeB-magneten , de kosteneffectiviteit van ferrietmagneten maakt ze geschikt voor grootschalig deze kostenvoordeel is het gevolg van het gebruik van goedkope, gemakkelijk verkrijgbare materialen die niet van strategische aard zijn.

Keramische magneten kunnen isotrope zijn, met uniforme magnetische eigenschappen in alle richtingen, of anisotrope, met magnetisatie in lijn met de spanningsrichting. de meest krachtige keramische magneten kunnen een magnetische energie bereiken van 3,8 mgo ondanks hun bescheiden magnetische eigenschappen bieden ze een superieure weerbaarheid tegen demagnetisatie in vergelijking met andere soorten magneten.

Keramische magneten vertonen een lage magnetische energie product en bezit uitstekende corrosiebestendigheid, algemeen gebruikt naast onderdelen van koolstofarm staal en geschikt voor gebruik in gematigde temperatuuromgevingen.

Het productieproces van keramische magneten omvat persing en sintering, waarbij het gebruik van diamanten slijpwielen wordt aanbevolen vanwege hun broste aard.

In het algemeen bieden keramische magneten een evenwicht tussen magnetische sterkte en kostenefficiëntie, waarbij hun broosheid wordt tegengewerkt door een uitstekende corrosiebestendigheid. Ze zijn duurzaam, bestand tegen demagnetisering en een kosteneffectieve optie voor verschillende toepassingen zoals speelgoed, ambachten en motoren

Magneten van zeldzame aardvrijheden verbeteren het gewicht of de grootte aanzienlijk, terwijl ferrieten de voorkeur hebben voor toepassingen die geen hoge energie-dichtheid vereisen, zoals elektrische ramen, stoelen, schakelaars, ventilatoren, blazers in apparaten, sommige elektrische gereedschappen en audi