Perché i magneti forti sono essenziali per la produzione avanzata e l'automazione Introduzione

Perché i magneti forti sono essenziali per la produzione avanzata e l'automazione Introduzione

Introduzione

L'aumento della Richiesta di Precisione ed Efficienza nella Manifattura

Nel contesto manifatturiero ad alto ritmo di oggi, c'è una significativa spinta verso l'ingegneria di precisione e processi produttivi efficienti. Mentre le industrie mirano a un maggior rendimento e a una riduzione dei rifiuti, cresce la richiesta di tecnologie in grado di offrire una precisione impeccabile. I dati degli ultimi dieci anni mostrano un aumento notevole nell'adozione di tecnologie basate sulla precisione: solo le tecnologie di automazione sono destinate ad avere un tasso di crescita annuo composto (CAGR) superiore al 8,0% dal 2020 al 2027. Questo incremento è in gran parte influenzato dai progressi nell'automazione che semplificano i processi e integrano soluzioni come i magneti, diventati fondamentali per migliorare il risultato produttivo e la coerenza del prodotto.

Come i Magnet Forti Stanno Ridisegnando le Linee di Produzione

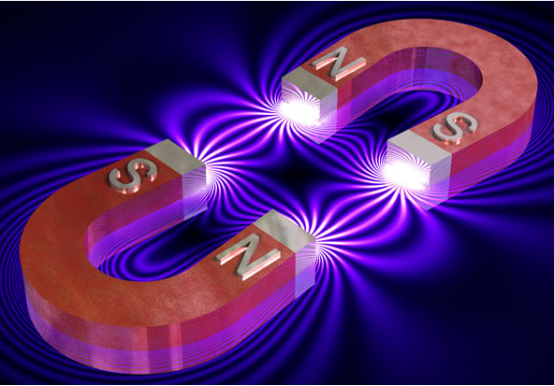

I magneti potenti stanno rivoluzionando le linee di produzione grazie al loro ruolo chiave nell'automazione ed efficienza produttiva. Questi magneti permettono ai sistemi di funzionare con meno interruzioni, consentendo transizioni senza soluzione di continuità e accelerando le fasi di produzione in vari settori, come quello automobilistico ed elettronico. Ad esempio, nel settore elettronico, i magneti sono fondamentali per ottenere movimenti rapidi e posizionamenti precisi dei componenti, migliorando notevolmente velocità e accuratezza nelle linee di montaggio. L'integrazione della tecnologia magnetica è ora una tendenza negli ambienti di produzione moderni, poiché i produttori riconoscono i numerosi vantaggi, dalla riduzione dell'usura meccanica all'incremento della velocità complessiva dei sistemi automatizzati.

I Principali Vantaggi dell'Automazione Assistita da Magneti

L'automazione assistita da magneti offre numerosi vantaggi, tra cui un aumento di velocità e precisione, insieme a riduzioni significative dei costi. Ad esempio, in molti contesti produttivi, l'introduzione di magneti ha semplificato i processi riducendo le interferenze manuali, portando a cicli di produzione più veloci. Uno studio di caso evidenzia una fabbrica che ha ridotto i costi operativi del 20% dopo aver incorporato la tecnologia magnetica nelle sue linee di montaggio. Questo approccio è anche in linea con gli obiettivi di produzione sostenibile: i magneti riducono i rifiuti e il consumo di energia, rendendo i processi non solo più economici ma anche amichevoli verso l'ambiente. Man mano che le industrie mirano alla sostenibilità, l'adozione di soluzioni assistite da magneti probabilmente continuerà a crescere.

Processi di Assemblaggio Più Veloci con Soluzioni di Fissaggio Magnetico

Le soluzioni di fissaggio magnetico rappresentano una rivoluzione nel settore della produzione, riducendo in modo significativo il tempo di assemblaggio ottimizzando i flussi di lavoro. Sostituendo i metodi tradizionali di serratura meccanica, i magneti forniscono una forza di fissaggio costante e affidabile senza la necessità di aggiustamenti manuali, portando a linee di produzione più efficienti. Le aziende che adottano le fixture magnetiche segnalano una riduzione del tempo di assemblaggio fino al 20%, riflettendo queste efficienze. Settori come quello automobilistico ed elettronico hanno beneficiato notevolmente del fissaggio magnetico, migliorando le proprie capacità produttive e i tempi di realizzazione. Questi settori utilizzano i magneti per bloccare i componenti durante processi delicati come il saldamento e l'assemblaggio, dimostrando l'impatto trasformativo di questa tecnologia.

Riduzione dell'usura meccanica con funzionamento senza contatto

Le operazioni senza contatto abilitate dai magneti prolungano notevolmente la durata degli equipaggiamenti riducendo l'usura meccanica. La natura priva di attrito dei sistemi magnetici significa una minore interazione fisica con i componenti, il che riduce i bisogni di manutenzione e il tempo di inattività. Ad esempio, le statistiche mostrano una riduzione significativa nei costi di riparazione e un aumento del tempo di attività negli settori che hanno adottato questa tecnologia. Settori come l'aerospaziale ed elettronica di consumo traggono particolarmente vantaggio dal diminuito stress meccanico, poiché i magneti forniscono la durata necessaria per operazioni precise e ad alta frequenza, portando infine a processi produttivi più fluidi e affidabili.

Risparmio di Costi Eliminando la Necessità di Viti Tradizionali

Passare dai tradizionali fissatori a sistemi magnetici offre risparmi significativi per i produttori. Le soluzioni magnetiche riducono la necessità di acquisti continui di fissatori e semplificano la gestione dell'inventario, portando a meno disordine e a un ambiente di lavoro più organizzato. Inizialmente, i costi iniziali per i sistemi magnetici potrebbero sembrare elevati, ma esempi del settore evidenziano benefici finanziari a lungo termine sostanziali, inclusi costi di manutenzione più bassi e una diminuzione dei riordini degli strumenti. Questo cambiamento significa anche che sono necessari meno strumenti sul pavimento di produzione, razionalizzando le operazioni e riducendo i costi complessivi di produzione. Settori innovativi hanno abbracciato i magneti, vedendo di persona l'impatto finanziario positivo nel tempo.

Robotica Assistita dai Magneti e IA nei Laboratori

Il Ruolo dei Magneti nelle Braccia Robotiche e nei Sistemi di Prendi-e-Posa

I magneti migliorano significativamente le prestazioni delle braccia robotiche aumentando la loro presa e flessibilità. Integrando i magneti, le braccia robotiche possono raggiungere precisione e controllo che sarebbero difficoltosi con i meccanismi di presa tradizionali. Questo è particolarmente evidente nei sistemi di prelievo e posizionamento, dove i magneti ottimizzano la capacità produttiva consentendo una posa più veloce e precisa dei componenti. Le innovazioni nel design robotico spesso integrano forti magneti per fornire movimenti fluidi e precisione senza pari. Questi miglioramenti non solo migliorano l'efficienza operativa, ma garantisco anche che i robot possano gestire un più ampio ventaglio di compiti con minor usura.

Presa Magnetica per la Gestione di Componenti Delicati e Complessi

Le ventose magnetiche svolgono un ruolo fondamentale nei processi di produzione sensibili offrendo una soluzione non meccanica per tenere e rilasciare componenti delicati. A differenza delle ventose meccaniche tradizionali, che possono danneggiare oggetti fragili, le ventose magnetiche forniscono una presa morbida e sicura. I casi d'uso negli settori come l'elettronica e la manifattura automobilistica illustrano i benefici delle ventose magnetiche, che riducono significativamente il rischio di danneggiamento del prodotto e aumentano l'efficienza. I confronti con i corrispettivi meccanici rivelano che le ventose magnetiche si distinguono nel gestire componenti complessi e intricati, dimostrando un prestazione superiore in varie applicazioni sfidanti.

Studi di caso: Come i principali produttori utilizzano l'automazione magnetica

Diverse analisi di casi pratichi evidenziano l'implementazione con successo dell'automazione magnetica da parte di grandi produttori, mettendo in risalto miglioramenti notevoli in termini di produttività ed efficienza. Ad esempio, le aziende che hanno adottato sistemi magnetici hanno segnalato un risparmio di tempo significativo e un miglioramento delle capacità produttive. I dati statistici di queste analisi indicano un aumento straordinario delle prestazioni operative, sottolineando i vantaggi dell'automazione magnetica. I leader industriali testimoniano l'impatto trasformativo dei magneti nelle loro operazioni, spesso esprimendo soddisfazione per il modo in cui queste innovazioni semplificano i processi e riducono i costi. Tali testimonianze evidenziano il valore strategico dell'inserimento dei magneti nell'automazione industriale.

Soluzioni per l'agguantamento e la fissaggio magnetico

Fissatori magnetici nella lavorazione CNC e nel saldatura

Gli attrezzi magnetici stanno ridisegnando la lavorazione CNC e il saldamento offrendo vantaggi significativi come precisione ed efficienza. In ambienti tradizionali, ottenere una presa affidabile durante la lavorazione comporta l'uso di attrezzi meccanici ingombranti che spesso si accompagnano a ritardi nella messa a punto. Gli attrezzi magnetici eliminano questi vincoli fornendo una presa potente e uniforme, specialmente utile nelle applicazioni CNC. Esempi industriali dimostrano un'efficienza con tempi di impostazione più rapidi e un minor tempo di inattività delle macchine. Questi attrezzi si sono integrati senza soluzione di continuità nei flussi di lavoro automatizzati moderni, fornendo una soluzione di bloccaggio adattabile e ripetibile che si integra bene con sistemi robotici e automatizzati. La loro capacità di adattarsi velocemente a diversi pezzi lavorati rende gli attrezzi magnetici un cambiamento di gioco nel semplificare i processi di produzione.

Vantaggi rispetto ai metodi tradizionali di bloccaggio

L'agganciamento magnetico offre vantaggi distintivi rispetto ai metodi tradizionali, fornendo una maggiore velocità, flessibilità e riduzione dei costi. I sistemi di agganciamento tradizionali possono essere rigidi e richiedere molto tempo, mentre l'agganciamento magnetico consente un'impostazione e un smontaggio veloci, aumentando i tassi di produzione. I dati dell'industria evidenziano che le strutture che utilizzano l'agganciamento magnetico segnalano una riduzione del tempo di impostazione fino al 50%. Inoltre, i sistemi magnetici offrono flessibilità, adattandosi a vari tipi di pezzi da lavoro senza causare distorsioni del materiale, un problema comune con gli attacchi meccanici. Queste capacità non solo migliorano il throughput, ma garantisco anche una qualità coerente. Consentendo cicli più rapidi e mantenendo la precisione, l'agganciamento magnetico è fondamentale per migliorare l'output produttivo e la garanzia della qualità.

Come il magnetismo migliora la sicurezza e l'efficienza sul posto di lavoro

L'integrazione di sistemi di bloccaggio magnetico migliora significativamente la sicurezza e l'efficienza sul posto di lavoro. Il bloccaggio tradizionale prevede operazioni manuali con rischi maggiori di incidenti, mentre i sistemi magnetici riducono tali rischi fornendo un fissaggio senza contatto affidabile. Le statistiche indicano che le strutture che utilizzano sistemi magnetici registrano tassi di incidenti più bassi, contribuendo a un ambiente di lavoro più sicuro. Inoltre, questi sistemi migliorano l'efficienza riducendo i tempi di impostazione e ciclo. La capacità di passare rapidamente da un'operazione all'altra senza intervento manuale riduce drasticamente i tempi di inattività, massimizzando l'efficienza operativa. Questo doppio vantaggio di sicurezza e miglioramento del flusso di lavoro posiziona il bloccaggio magnetico come un componente fondamentale nei contesti di produzione moderni.

Sfide nell'uso di Magneti Forti nella Manifattura

Precauzioni e Preoccupazioni per la Sicurezza dei Magneti ad Alta Potenza

La gestione di magneti ad alta potenza negli ambienti di produzione comporta preoccupazioni di sicurezza significative. Questi magneti possono rappresentare rischi come lesioni da schiacciamento, attrazione non intenzionale verso oggetti ferrosi e interferenze con dispositivi elettronici. Sono necessarie precauzioni adeguate per mitigare tali rischi. Le pratiche di gestione dovrebbero includere l'implementazione di protocolli rigorosi per la manutenzione, l'uso di barriere protettive e l'assicurazione della pulizia dell'area di lavoro per evitare interazioni non intenzionali. I dati sulla sicurezza forniti da organizzazioni come l'Occupational Safety and Health Administration (OSHA) degli Stati Uniti evidenziano diversi incidenti segnalati che coinvolgono i magneti, sottolineando la necessità di misure di sicurezza severe.

Problemi di catena di approvvigionamento e costi dei materiali

La catena di approvvigionamento per i magneti potenti è segnata da numerose sfide, principalmente a causa della fonte di materiali critici. Elementi come il neodimio, utilizzato per la produzione di magneti potenti, vengono forniti da un numero limitato di fornitori globali, rendendo l'approvvigionamento vulnerabile a interruzioni. I costi dei materiali sono inoltre altamente volatili, influenzando notevolmente i budget e la pianificazione della produzione. Secondo rapporti industriali, i prezzi degli elementi di terre rare, fondamentali per la produzione di magneti, hanno registrato forti fluttuazioni negli ultimi anni. Fattori geopolitici, come le politiche commerciali, possono ulteriormente complicare la disponibilità e i costi, richiedendo strategie di approvvigionamento accurate.

La Necessità di un Addestramento Specializzato nel Maneggiare Magneti Industriali

Un addestramento specializzato è essenziale per il personale che lavora con magneti industriali per minimizzare i rischi e garantire la sicurezza operativa. La gestione di tali magneti richiede la conoscenza delle loro proprietà, delle distanze di sicurezza e delle procedure di emergenza. Le industrie stanno sviluppando sempre più programmi di formazione e offrendo certificazioni di sicurezza per fornire agli impiegati queste competenze necessarie. Le prove di miglioramenti nei record di sicurezza dopo l'implementazione degli addestramenti sono abbondanti, sottolineando il valore di tali programmi. Le aziende che danno priorità all'addestramento possono ridurre gli incidenti sul posto di lavoro e aumentare la produttività complessiva, garantendo un personale qualificato e cosciente della sicurezza.

Conclusione

Come i Magnet Forti Stanno Rivoluzionando la Manifattura Moderna

I magneti potenti stanno svolgendo un ruolo fondamentale nella rivoluzione dei processi di produzione moderni. In questo articolo, abbiamo esplorato come i magneti di alta qualità migliorino la funzionalità ed efficienza delle operazioni di produzione. Dal fornire energia a robotica avanzata a semplificare le metodologie produttive, i magneti hanno introdotto una nuova dinamica nell'innovazione manifatturiera. Il progresso continuo della tecnologia dei magneti ha facilitato lo sviluppo dei Motori Sincroni a Magneti Permanenti (PMSM), essenziali per movimenti robotici precisi, garantendo operazioni lisce e costanti. Gli esperti prevedono che futuri sviluppi nelle soluzioni magnetiche porteranno a ulteriori innovazioni, rendendo i sistemi di produzione più efficienti e affidabili.

Il Futuro dell'Automazione Magnetica e il suo Impatto Economico

La traiettoria dell'automazione magnetica è in una rapida ascesa, con significative implicazioni economiche previste nei prossimi anni. Man mano che la tecnologia evolve, i magneti potranno probabilmente guidare avanzamenti che incrementeranno l'efficienza e la produttività della manifattura in modo esponenziale. Questo porterà inevitabilmente a cambiamenti nel mercato del lavoro, con nuove opportunità che emergono a causa delle tendenze nell'automazione magnetica. Queste trasformazioni promettono non solo un aumento di efficienza, ma anche la creazione di ruoli specializzati che richiedono competenze nel gestire e lavorare con tecnologie magnetiche avanzate. Mentre i produttori continuano ad adottare l'automazione magnetica, il panorama economico vedrà spostamenti trasformativi che potrebbero ridisegnare le operazioni industriali.