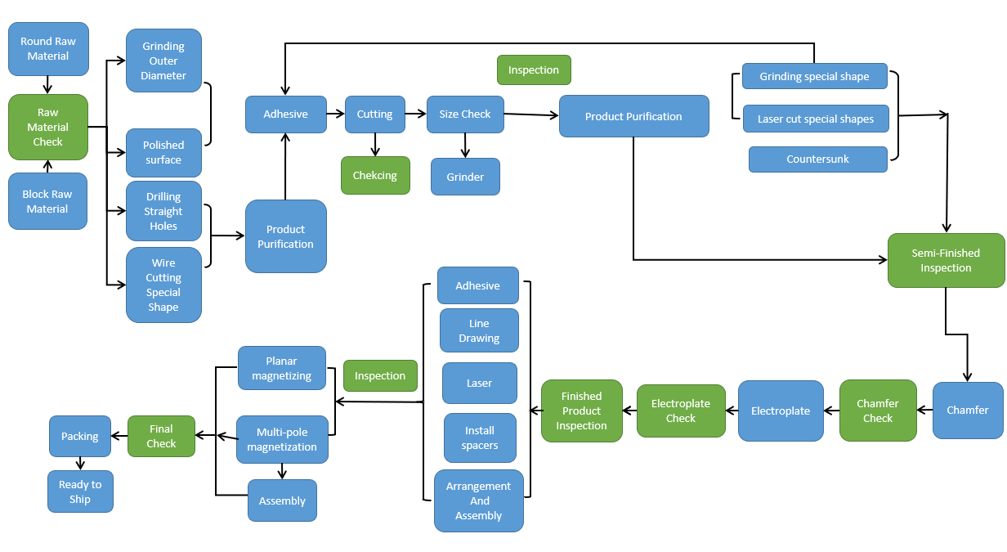

Étapes de Production d'Aimants

Les matériaux d'aimants permanents néodyme-fer-bore (NdFeB) se développent rapidement et sont largement cités en raison de leurs propriétés, de l'abondance de matières premières et de leurs bas prix. Principalement utilisé dans les appareils électro-acoustiques, l'industrie des instruments, l'industrie automobile, l'industrie pétrochimique, la résonance magnétique nucléaire, la magnétothérapie et les soins de santé. Il utilise une grande variété d'images et est étroitement lié à notre vie quotidienne.

NdFeB est communément appelé magnéte (certaines personnes l'appellent magnétit). C'est une sorte de matériau magnétique qui ne coupe pas le magnétisme à température ambiante, c'est pourquoi on l'appelle aussi aimant. Il produit principalement des procédés: ingrédient --- fusion --- fabrication de poudre --- profilé --- sintration et trempage --- test magnétique --- broyage --- découpe --- galvanoplastie --- produit fini.

Le matériau adhésif est de faire le matériau qui est ramené en bas selon une certaine forme, et coller ensemble avec 502 colle pour un traitement facile.

L'étape suivante est la coupe: la coupe est faite par notre trancheuse à cercle intérieur. Les matières premières traitées par les aimants puissants AIM peuvent être divisées en trois types:

1) Une forme cylindrique: le diamètre est de 2 mm à 100 mm et l'épaisseur est supérieure à 0,5 mm (selon la taille du diamètre). Il peut être traité, et l'aimant rond peut être traité plus facilement. On peut le couper en une fois. Par conséquent, l'aimant rond est souvent utilisé lors de la commande. Les avantages d'un aimant de grande taille sont une vitesse de traitement rapide et un délai de livraison court.

2) aimants carrés: le traitement des aimants carrés est plus lent car il faut les couper des six côtés. Un produit doit être traité trois fois pour réussir. Comparé aux aimants ronds, il y a deux processus de plus, et l'atelier de liaison n'est pas aussi cylindrique. Une bonne adhérence. Par conséquent, la vitesse de traitement de l'aimant carré est lente et le temps de production est plus long que l'aimant rond.

3) Produits perforés: avant la transformation du produit, un trou prescrit est percé à l'avance dans le vide et ensuite transformé. Le carré doit être traité jusqu'à un certain degré de douceur, puis perforé, puis coupé, ce qui est plus gênant. Les produits perforés sont également largement cités sur le marché et les perspectives sont également très optimistes. En même temps, notre usine peut également traiter certains produits de forme spéciale, tels que les aimants creux trapézoïdaux, grands et petits.

L'inspection des aimants non placés est l'inspection de qualification des produits semi-finis transformés par l'atelier de découpe. En général, l'épaisseur du disque sans exigences particulières est de ±0,05 mm et le carré de ±0,1 mm.

Le matériel de réception est de vérifier la quantité du produit à l'avance, de sorte que la quantité de l'expédition se trouve immédiatement

Le polissage (également appelé "champage") est le premier processus de galvanoplastie. Il s'agit de broyer les coins autour du produit dans une certaine mesure selon les exigences du client pour rendre la surface plus lisse afin d'améliorer la qualité de l'apparence du produit.

Le galvanoplastic est un procédé important pour l'apparence du produit et le temps de conservation. Le traitement de sa surface comprend principalement du zinc, du nickel, du cuivre, du chrome, de l'or, du zinc noir et de la résine époxy. Le revêtement de surface n'est pas le même, sa couleur est également différente et son temps de stockage est également différent. Chacun a ses avantages et ses inconvénients.

La dernière étape est la magnétisation et l'emballage. Le principe de magnétisation: chargez d'abord le condensateur avec une tension de haute tension CC, puis déchargez-le à travers une bobine avec une très faible résistance. Le courant de décharge peut atteindre des dizaines de milliers d'ampères. Cette impulsion de courant génère un champ magnétique fort dans la bobine, qui magnétisera de façon permanente le matériau magnétique dur placé dans la bobine.

Assemblage d'appareils magnétiques: Selon les besoins des clients, les ingénieurs conçoivent des appareils, élaborent un plan de combinaison et combinent des aimants avec des pièces matérielles et en plastique pour en faire des appareils magnétiques.