Quelques connaissances sur le maglev qui pourraient vous intéresser

Vous dérangez-vous du temps de trajet à longue distance? Bien que nous puissions atteindre votre destination en prenant le métro, en conduisant et en volant, cela semble toujours prendre beaucoup de temps. Cependant, il existe une technologie qui peut faire un bond qualitatif dans notre temps de déplacement, et c'est la lévitation magnétique. Peut-être pensez- vous que la lévitation magnétique n'existe que dans les films ou les séries télévisées. Mais en juillet 2023! Sukbae Lee (이석배), Ji-Hoon Kim (김지훈) et d'autres de l'Institut coréen des sciences et de la technologie ont d'abord formé une équipe pour étudier le matériel. L'apatite de plomb pur est un isolant, mais selon Sukbae Lee et d'autres, l'apatite de plomb dopée de cuivre qui forme LK-99 est un supraconducteur, ou un métal à des températures plus élevées. Bien qu'il n'existe pas de matériau superconducteur à température ambiante à pression normale, il nous donne aussi de l'espoir. Voyons voir comment ce magique LK-99 fonctionne sur l'aimant!

Je crois que vous avez aussi vu que lorsque l'aimant s'approche du matériau par le bas, le matériau se dresse en raison de la répulsion. Après avoir changé les pôles magnétiques, le matériau reste debout en raison de la répulsion lorsqu'il s'approche du matériau.

Ce " petit point noir " continue de tomber ou de se lever à mesure que l'aimant NdFeB s'approche et s'éloigne. Le pôle S et le pôle N sont tous deux efficaces, c'est-à-dire que la répulsion n'a rien à voir avec le pôle magnétique, montrant un anti-magnétisme.

Ne parlons pas de savoir si LK-99 est vraiment supraconducteur. Le aimant permanent NdFeB peut le faire léviter.

En parlant d'aimants permanents NdFeB, nous devons discuter du modèle Tesla S.

Elon Musk est si audacieux que lorsque Tesla a organisé le lancement de sa première berline, la Model S, ils ne l'ont même pas assemblée. Le châssis était basé sur la Mercedes-Benz CLS, et les panneaux de carrosserie en aluminium et le couvercle du moteur étaient collés au châssis en acier avec des aimants de bore de fer néodyme.

Quand Tesla a fabriqué ses deux premiers modèles de voitures de grande taille, ils ont utilisé des moteurs à induction pour alimenter les véhicules. Ces moteurs étaient basés sur la conception originale du moteur de Nikola Tesla, qui était une conception brillante qui précédait l'invention des aimants de terres rares de près de 100 ans.

Les moteurs à induction génèrent leur propre magnétisme et entraînent le rotor à travers l'électricité, et ils fonctionnent sans aucun type d'aimants permanents.

La conception du moteur à induction est bonne, mais Tesla a changé pour le modèle 3 en 2017 pour une bonne raison: le modèle 3 est une voiture plus petite, et il a besoin d'un moteur plus petit mais a encore beaucoup de puissance.

Donc, à partir du Model 3, Tesla a utilisé des moteurs au néodyme fer-bore car ils sont plus économes en espace, plus légers et peuvent générer plus de force.

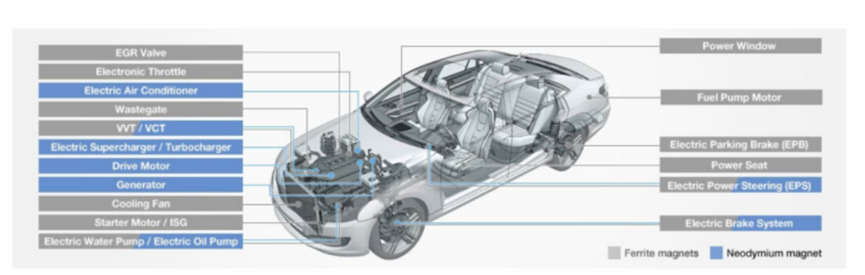

Utilisation d'aimants dans les voitures: air conditionné, système de freinage, moteurs d'entraînement, pompes à huile, etc.

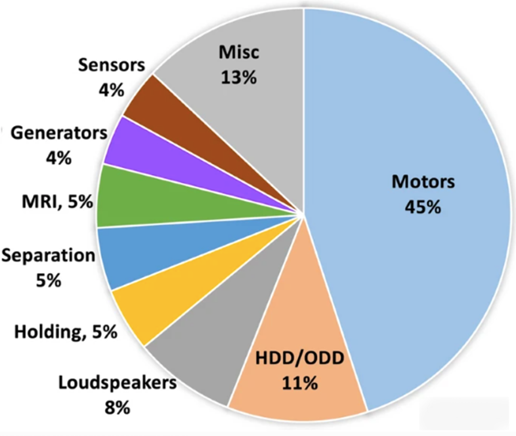

En fait, en plus d'être utilisés dans les automobiles, les aimants sont également largement utilisés dans les haut-parleurs de téléphones portables, les écouteurs, les moteurs à vibration, les électromagnets, les sèche-cheveux, les ventilateurs, les réfrigérateurs, les machines à

(Proportion d'utilisation des aimants)

Donc, en plus des aimants permanents comme NdFeB, quels sont les trois autres types principaux d'aimants? Quel est le processus de production?

Regardons de plus près!

Tout d'abord, comprenons le produit d'énergie magnétique maximale des aimants

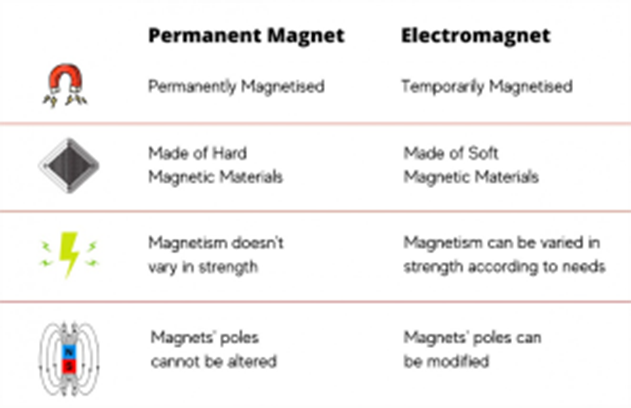

Actuellement, il existe trois types d'aimants : aimants permanents, aimants temporaires et électromagnétiques.

Les aimants permanents produisent un champ magnétique qui se maintient même en présence d'un champ magnétique opposé. Les moteurs électriques qui utilisent des aimants permanents sont plus efficaces que ceux qui n'en utilisent pas. Actuellement, tous les aimants puissants connus contiennent des éléments de terres rares, qui sont des composants clés pour les véhicules électriques et les éoliennes. Des éléments tels que le néodyme et le thorium sont devenus des matériaux clés en raison de la demande croissante et de l'offre limitée.

Les aimants permanents sont uniques en ce qu'une fois produits, ils fournissent un flux magnétique sans consommation d'énergie , ce qui entraîne des coûts d'exploitation nuls. En revanche, les aimants électromagnétiques nécessitent un courant continu pour générer un champ magnétique.

Une propriété importante des aimants permanents est qu'ils maintiennent leur champ magnétique même en présence d'un champ magnétique externe opposé. Cependant, si la force du champ magnétique opposé est suffisamment élevée, les noyaux magnétiques internes de l'aimant permanent s'alignent avec le champ magnétique opposé, ce qui entraîne une démagnétisation.

Les aimants permanents agissent essentiellement comme des dispositifs de stockage d'énergie. L'énergie est injectée pendant le processus de magnétisation initial, et si elle est fabriquée et manipulée correctement, elle restera dans l'aimant indéfiniment. Contrairement à une batterie, l'énergie d'un aimant ne s'épuise jamais et reste disponible pour une utilisation. C'est parce que les aimants n'ont aucun effet net sur leur environnement. Au lieu de cela, ils utilisent leur énergie pour attirer ou repousser d'autres objets magnétiques, aidant à la conversion entre l'énergie électrique et mécanique.

L'énergie d'un champ magnétique est proportionnelle au produit de B et H. Lorsque le produit de BH est maximisé (indiqué comme (BH) max) , le volume minimum d'aimant est nécessaire pour produire un champ magnétique donné dans un espace donné. Plus le (BH) max est élevé, plus le volume de l'aimant est petit pour produire une densité de flux donnée. (BH) max peut être considérée comme l'énergie magnétique statique par unité de volume du matériau aimanté. La BH est mesurée en Les données de référence sont fournies par les autorités compétentes.

Dans l'industrie des aimants permanents, le produit d'énergie magnétique maximale représente la densité d'énergie magnétique de l'aimant permanent et est le paramètre le plus couramment utilisé pour caractériser les performances des aimants permanents.

Classification des aimants permanents

Les aimants permanents peuvent être divisés en quatre types: boron de fer néodymium (NdFeB) , cobalt de samarium (SmCo) ,une teneur en aluminium de moins de 0,5% en poids , et autres appareils de traitement des gaz .

Commençons par les aimants les moins chers: Magnés au néodyme et au bore ferreux

Les aimants au néodium (NdFeB) sont l'un des matériaux à aimants permanents les plus utilisés dans les applications commerciales, connus pour leur produit à haute énergie magnétique et la force magnétique.

Les aimants au néodium sont les le plus fort et la plupart controversé des aimants. Ils appartiennent à la catégorie des aimants de terres rares car ils sont composés d'éléments néodyme, fer et bore.

En raison de la teneur en fer, les aimants boroniques de fer néodymium sont facilement oxydés et ont une faible résistance à la corrosion, et nécessitent souvent des revêtements tels que le nickel, le revêtement époxy ou le revêtement zinc.

Cependant, ce sont des produits à haute densité énergétique (jusqu'à 55 MGOe les disques durs sont des disques de taille plus petite, des moteurs et des équipements audio.

La plage de température de fonctionnement des aimants en néodyme est 80°C à 200°C je suis désolé. Toutefois, les matériaux en néodyme de haute qualité qui peuvent fonctionner au-dessus 120°C peut devenir très coûteux.

Compte tenu de leur rentabilité, les aimants au néodyme sont certainement le premier choix.

Peut-être pensez-vous que la température de fonctionnement de mon aimant dépassera 200°C, alors est-il impossible d'utiliser l'aimant dans cet environnement? Ce problème peut être résolu par des aimants de cobalt sanitaires.

Cobalt de saumon (SmCo) est un magnéte permanent de qualité supérieure, principalement fabriqué à partir de cobalt et de samarium, ce qui en fait le matériau magnétique le plus coûteux à produire. Son coût élevé est principalement dû à la teneur importante en cobalt et à la fragilité du samarium.

Ces aimants permanents sont très résistants à la corrosion et peuvent résister à des températures allant jusqu'à 350°C , et parfois même jusqu'à 500 degrés je suis désolé. Cette résistance à la température leur confère un avantage distinct par rapport à d'autres types d'aimants permanents moins résistants à la chaleur. Tout comme les aimants au néodyme, les aimants au samarium-cobalt ont besoin de revêtements pour prévenir la corrosion.

Cependant, l'inconvénient de cette variété d'aimants est sa faible résistance mécanique. Les aimants au cobalt peuvent facilement se briser et se fissurer. Néanmoins, dans les cas où la résistance à haute température et à la corrosion est essentielle, les aimants au cobalt de samarium pourraient être l'option la plus appropriée.

Les aimants au néodyme excellent à des températures plus basses, tandis que les aimants au cobalt au sammonium fonctionnent mieux à températures plus élevées je suis désolé. Les aimants au néodyme sont connus pour être les aimants permanents les plus puissants à température ambiante et jusqu'à environ 180 degrés Celsius basés sur la magnétisation résiduelle (Br). Cependant, leur résistance diminue considérablement à mesure que la température augmente. Quand les températures atteignent les 180 degrés Celsius, les aimants au cobalt de sammonium commencent à dépassement Magnés au néodyme en fonctionnement.

Le cobalt de sammonium est classé comme le le deuxième matériau magnétique le plus fort et possède une résistance exceptionnelle à la démagnétisation je suis désolé. Il est couramment utilisé dans l'industrie aérospatiale et dans d'autres secteurs qui accordent la priorité à la performance plutôt qu'au coût.

Les aimants au cobalt de samarium, développés dans les années 1970, présentent une résistance magnétique plus élevée que les aimants en céramique et en aluminium-nickel-cobalt, bien qu'ils soient en deçà du magnétisme offert par les aimants au néodyme. Ces aimants sont principalement classés en deux groupes en fonction de leur niveau d'énergie. Le premier groupe, connu sous le nom Les produits chimiques , offre une gamme de produits énergétiques allant de 15 à 22 MGOe je suis désolé. D'autre part, le deuxième groupe, Les produits chimiques utilisés sont les suivants: , couvre une plage d'énergie de 22 à 32 MGOe .

Les aimants au samarium-cobalt et au néodyme sont fabriqués à partir de métaux en poudre. Ils sont comprimés sous l'influence d'un champ magnétique puissant avant d'être soumis à un processus de frittage.

Les aimants au néodyme sont très sensibles aux facteurs environnementaux, tandis que les aimants aux terres rares au cobalt de samarium présentent une excellente résistance à la corrosion. Les aimants de terres rares au cobalt de samarium peuvent résister à des températures élevées sans perdre leur magnétisme, tandis que les aimants au néodyme doivent être utilisés avec prudence au-dessus de la température ambiante. Les aimants au néodyme sont plus durables que les aimants au cobalt au samarium et peuvent être facilement usinés et incorporés dans des ensembles magnétiques. Les deux matériaux nécessitent l'utilisation d'outils diamantés, d'un EDM ou d'un broyage lors de l'usinage.

Ensuite, apprenons à propos des aimants Alnico

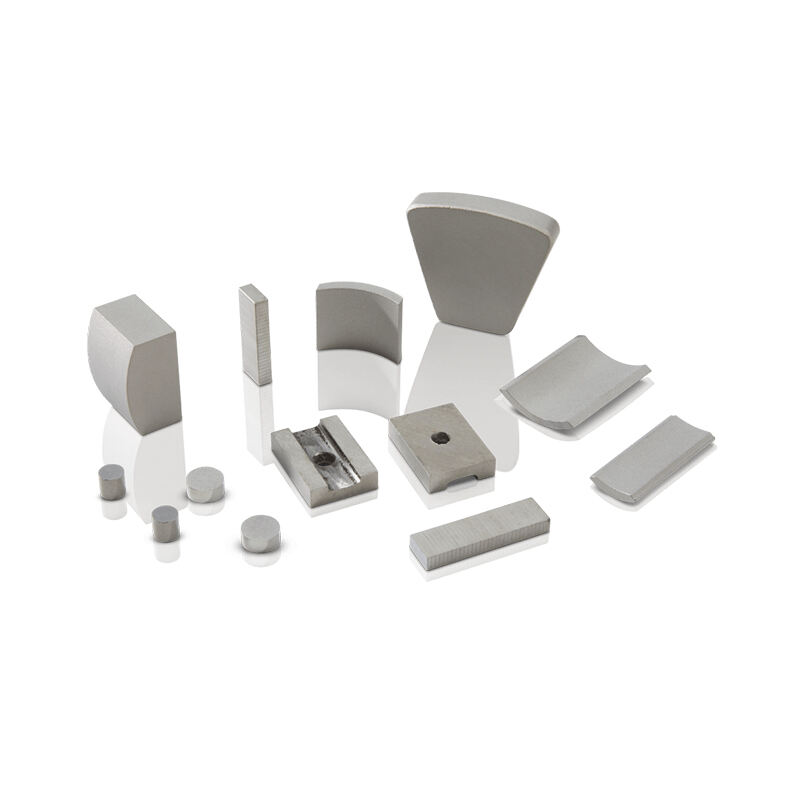

Magnés de nickel d'aluminium et de cobalt (AlNiCo) sont des matériaux classiques à aimants permanents constitués principalement de l'aluminium, le nickel et le cobalt. Ils sont l'un des premiers aimants permanents commerciaux contemporains, inventé par T. Mishima au Japon au début du XXe siècle.

Malgré leur remarquable rémanence, leur ténacité relativement modeste entraîne une réduction du produit d'énergie magnétique (BH) max par rapport aux autres types d'aimants. L'AlNiCo coulé possède la capacité d'être formé en formes complexes, tandis que l'AlNiCo frité présente des propriétés magnétiques légèrement moins élevées mais des propriétés mécaniques supérieures en raison de sa structure de grains fins, ce qui entraîne une distribution uniforme du flux et une résistance mécanique acc

La sinterisation de l'AlNiCo comprend la fusion par induction, le broyage en particules fines, le pressage, la sinterisation, les essais, le revêtement et la magnétisation. Diverses méthodes de fabrication ont un impact sur les propriétés des aimants, le frittage améliorant les attributs mécaniques et la coulée augmentant la densité d'énergie.

Les aimants AlNiCo sintrés sont de différentes qualités: 1,5 à 5,25 MGOe , tandis que les aimants en fonte vont de 5,0 à 9,0 MGOe je suis désolé. Les aimants anisotropiques AlNiCo offrent des options de direction de magnétisation personnalisées, offrant une polyvalence précieuse.

Les alliages d'aluminium nickel cobalt présentent des températures de fonctionnement maximales élevées et une résistance exceptionnelle à la corrosion. Certains types d'aluminium-nickel-cobalt peuvent fonctionner à des températures supérieures à 500 °C. Ces aimants sont largement utilisés dans les microphones, les haut-parleurs, les capteurs de guitare électrique, les moteurs, les tubes à ondes de voyage, les capteurs Hall et diverses autres applications.

Enfin, comprenons l'aimant avec le plus grand avantage en termes de prix, qui est l'aimant ferrite.

Aimants en ferrite , également connu sous le nom de autres appareils de traitement des matières premières , sont composés d'oxyde de fer frité avec des matériaux tels que le carbonate de baryum ou le carbonate de strontium. Ces aimants sont reconnus pour leur prix économiques, résistance à la corrosion efficace et capacité à maintenir la stabilité à des températures élevées allant jusqu'à 250°C.

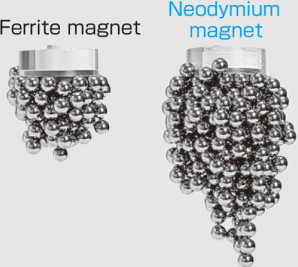

Alors que leurs caractéristiques magnétiques sont moins résistants que ceux des aimants NdFeB , le coût-efficacité des aimants ferrite les rend bien adaptés pour à grande échelle la fabrication. Cet avantage en termes de coûts découle de l'utilisation de matériaux peu coûteux et facilement disponibles, qui ne sont pas de nature stratégique.

Les aimants céramiques peuvent être isotrope, montrant des propriétés magnétiques uniformes dans toutes les directions, ou anisotrope, affichant une magnétisation en alignement avec la direction de la contrainte. Les aimants en céramique les plus puissants peuvent atteindre une énergie magnétique de 3,8 millions d'hectares , ce qui en fait le type le plus faible d'aimant permanent. Malgré leurs propriétés magnétiques modestes, ils offrent une résistance supérieure à la démagnétisation par rapport aux autres types d'aimants.

Les aimants en céramique présentent une faible énergie magnétique produit et possèdent une excellente résistance à la corrosion, utilisés couramment aux côtés de composants en acier à faible teneur en carbone et adaptés à une utilisation dans des environnements à température modérée.

Le processus de fabrication des aimants en céramique implique le pressage et le frittage, avec l'utilisation recommandée de roues de meulage de diamants en raison de leur nature fragile.

En général, les aimants en céramique offrent un équilibre entre résistance magnétique et rentabilité, leur fragilité étant compensée par une excellente résistance à la corrosion. Ils sont durables, résistants à la démagnétisation et une option rentable pour diverses applications telles que les jouets, l'artisanat et les moteurs.

Les aimants de terres rares améliorent considérablement le poids ou la taille, tandis que les ferrites sont préférables pour des applications qui ne nécessitent pas une forte densité d'énergie, telles que les fenêtres électriques, les sièges, les interrupteurs, les ventilateurs, les souffleurs dans les appareils éle