Mitä sinun täytyy tietää magneeteista ennen kuin ymmärrät magneettisen levitation

Onko sinua vaivaa pitkämatka-ajan kulutus? vaikka päämäärään pääsee menemällä metrossa, autolla ja lentämällä, tuntuu siltä, että se vie paljon aikaa. on kuitenkin olemassa teknologia, joka voi tehdä laadullisen harppauksen matkustusajassa, ja se on magneettinen levitation. ehkä sinusta tuntuu, että magneettinen

Olet varmasti huomannut, että magneetti lähestyy materiaalia alhaalta, ja materiaali nousee pois vetäytymisen vuoksi.

Tämä "pieni musta piste" putoaa tai nousee ylös, kun Ndfeb-magneetti lähestyy ja siirtyy pois. Sekä S- että N-poltti ovat tehokkaita, eli vetäytyminen ei liity magneettiseen polaariin, mikä osoittaa anti-magneettisuutta.

Ei puhu siitä, onko lk-99 todella ylijohtava.

NdFeB-magneeteista puheen ollen, meidän täytyy puhua Tesla Model S:stä.

Elon Musk on niin rohkea, että kun Tesla esitteli ensimmäisen sedaninsa, Model S:n, he eivät edes koonneet sitä.

Kun Tesla valmisti kaksi ensimmäistä täysikokoista autoa, - he käyttivät induktio-moottoreita ajoneuvojen voimaan. Nämä moottorit perustuivat Nikola Teslan alkuperäiseen moottorisuunnitelmaan, joka oli nerokas suunnitelma, joka oli lähes 100 vuotta ennen harvinaismaagneettien keksintöä.

Induktio-moottorit tuottavat oman magneettinsa ja ajavat pyörää sähköllä, ja ne toimivat ilman pysyviä magneetteja.

Induktio-moottori on hyvä, mutta Tesla vaihtoi pysyviin magneettimoottoreihin vuonna 2017 hyvästä syystä: Model 3 on pienempi auto, ja se tarvitsee pienemmän moottorin, mutta sillä on silti runsaasti tehoa.

Alkaen malli 3:sta Tesla käytti neodyymi-rauta-boorimootoreita, koska ne säästävät enemmän tilaa, ovat kevyempiä ja tuottavat enemmän voimaa.

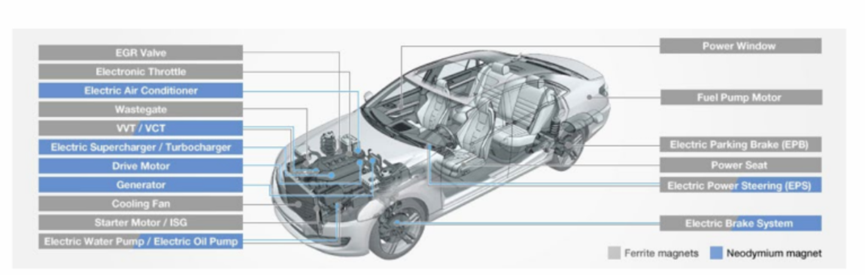

Magneettien käyttö autoissa: esimerkiksi ilmastointi, jarrujärjestelmät, moottorit, öljypumpput jne.

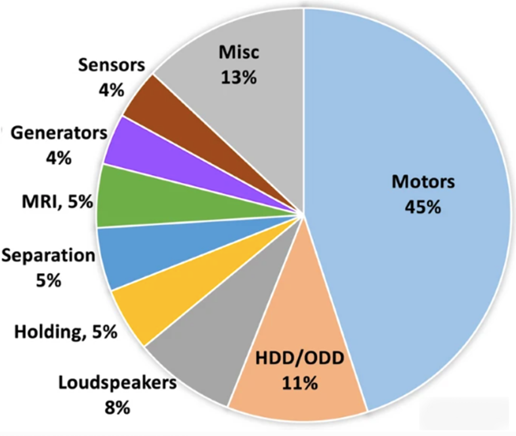

Magneetteja käytetään autossa, mutta myös matkapuhelinten kaiuttimissa, kuulokkeissa, tärinämotoreissa, sähkömagneetteissa, hiustenkuivaavissa, tuulettimissä, jääkaappeissa, pesukoneissa jne.

(magneettien käytön osuus)

Mitä muita tärkeitä magneetteja on?

Katsotaanpa tarkemmin.

Ensin ymmärrämme magneettien enimmäismagneettisen energian tuotoksen.

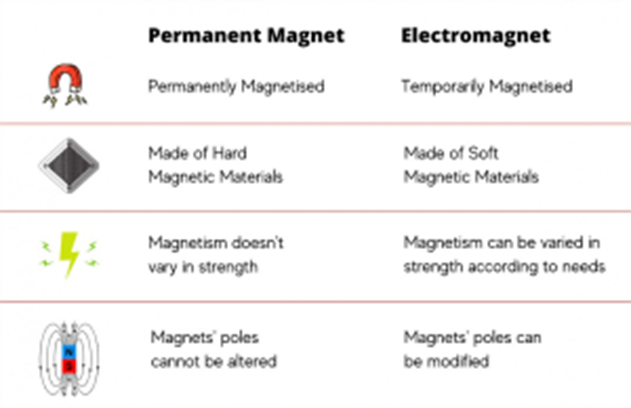

Tällä hetkellä on kolme tyyppistä magneettia. : pysyvät magneetit, väliaikaiset magneetit ja sähkömagneetit.

Pysyvät magneetit tuottavat magneettikentän, joka säilyy myös vastakkaisen magneettikentän läsnä ollessa. pysyviä magneetteja käyttävät sähkömoottorit ovat tehokkaampia kuin muut. Tällä hetkellä kaikki tunnetut voimakkaat magneetit sisältävät harvinaismaaperäisiä alkuaineita, jotka ovat avainkompon

Pysyvät magneetit ovat ainutlaatuisia, koska ne tuottavat magneettista virtaa ilman, että niitä on energiansyöttö toisin sanoen sähkömagneetit vaativat jatkuvaa virtaa magneettikentän tuottamiseksi.

Pysyvien magneettien tärkeä ominaisuus on, että ne säilyttävät magneettikenttään jopa vastakkaisen ulkoisen magneettikentän läsnä ollessa. Jos vastakkaisen magneettikentän voimakkuus on riittävän suuri, pysyvän magneetin sisäiset magneettiset ytimenet kohdistuvat vastakkaiseen magneet

Pysyvät magneetit toimivat olennaisesti energian varastointilaitteina. energiaa ruiskutetaan alkukäyttöön ja jos sitä valmistetaan ja käsitellään oikein, se pysyy magneetissa loputtomasti. Toisin kuin akku, magneetin energia ei koskaan loppu ja pysyy käytettävissä. Tämä johtuu siitä, että magne

Magneettisen kentän energia on suhteessa b:n ja h:n tuotokseen, kun bh:n tuotokseen maksimoidaan (merkitty (bh) suurin , on magneetin vähimmäisvolyymi, joka tarvitaan tietyn magneettikentän tuottamiseksi tietyssä aukossa. Mitä suurempi (bh) max on, sitä pienempi magneetin tilavuus tarvitaan tietyn virtaustiheyden tuottamiseksi. (bh) max voidaan ajatella staattisena magneettisena energiana magne Mega-gauss-oersteds (mgoe) tai kj/mxnumx.

Pysyvien magneettien teollisuudessa suurin magneettinen energiatuotanto on pysyvien magneettien magneettisen energiakäsittelyä ja yleisimmin käytetty parametri pysyvien magneettien suorituskyvyn kuvaamiseksi.

Pysyvien magneettien luokittelu

Pysyvät magneetit voidaan jakaa neljään tyyppiin: neodyymi rautabori (ndfeb) , samariumkobolti (smco) ,alumiini nikkeli kobolti (alnico) , ja muut, joissa on vähintään 50 painoprosenttia .

Aloitetaan kustannustehokkaimmista magneeteista: Neodyymi rauta-boorimaagnetit

Neodiummagneetit (ndfeb) ovat yksi laajimmin käytetyistä pysyvistä magneettiaineista kaupallisissa sovelluksissa, jotka tunnetaan niiden korkean magneettisen energian tuote ja magneettinen voima.

Neodiummagneetit ovat vahvin ja useimmat kiistanalainen ne kuuluvat harvinaismaagneettien luokkaan, koska ne koostuvat neodymia, rautaa ja booria.

Neodyymi rauta-boorimaagneetit hapettavat helposti rautaa sisältämien magneettien vuoksi ja niiden korroosionkestävyys on heikko.

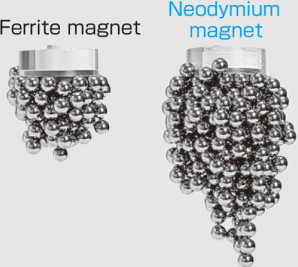

Ne ovat kuitenkin korkean energiatiheyden tuotteita (jopa 55 mgo ) ovat erittäin sitkeitä, ja niiden käyttö mahdollistaa pienempien kovalevyjen, moottoreiden ja äänilaitteiden käyttö.

Neodyymimagneettien käyttölämmön vaihteluväli on 80 °C:stä 200 °C:een . kuitenkin korkealaatuiset neodyymiumaineet, jotka voivat toimia yli 120 °C - Se voi olla hyvin kallista.

Neodyymimagneetit ovat kustannustehokkuutta huomioon ottaen ehdottomasti ensimmäinen valinta.

Ehkä ajattelette, että magneettini käyttölämpötila ylittää 200°C, joten onko mahdotonta käyttää magneettia tässä ympäristössä? Tämä ongelma voidaan ratkaista kosmetiikkalaitteilla.

Salmiumkobolti (smco) on korkealaatuinen pysyvä magneetti, joka on valmistettu pääasiassa koboltista ja samariumista, joten se on kallein valmistettava magneettinen materiaali.

Nämä pysyvät magneetit ovat erittäin korroosionkestäviä ja kestävät jopa 350 °C , ja joskus jopa 500 astetta . tämä lämpötilan kestävyys antaa niille selkeän edun muihin pysyvien magneettien tyyppeihin verrattuna, jotka ovat vähemmän lämpökestäviä. Samoin kuin neodyymiumaagnetit, samariumkobaltimagnetit tarvitsevat myös pinnoitteita korroosiota estääkseen.

Tämä magneetti on kuitenkin heikkoa mekaanista lujuutta. Suolaisuuskobolttimagneetit voivat helposti hajota ja kehittyä halkeamia. Kuitenkin tapauksissa, joissa korkeat lämpötilat ja korroosionkestävyys ovat välttämättömiä, samariumkobolttimagneetit voivat olla sopivin vaihtoehto.

Neodyymimagneetit ovat parhaita matalammissa lämpötiloissa, kun taas sammoniumkoboltimagneetit toimivat parhaiten korkeammat lämpötilat neodyymimagneetit ovat tunnetusti voimakkaimmat pysyvät magneetit huoneenlämmössä ja noin 180 astetta celsiusasteeseen asti jäljellä olevan magneettiaineen (br) perusteella. ylittäminen Neodyymimagneetit suorituskykyisinä.

Sammoniumkobolti kuuluu toiseksi vahvin magneettinen materiaali ja poikkeuksellinen vastustuskyky demagnetisoitumiseen . sitä käytetään yleisesti ilmailuteollisuudessa ja muissa aloissa, joissa suorituskyky on kustannusten eduksi.

Samariumkoobaltimagneetit, jotka kehitettiin 1970-luvulla, osoittavat korkeamman magneettisen lujuuden verrattuna keraamisisiin ja alumiini-nikkeli-koobaltimagneetteihin, vaikka ne eivät ole neodyymimagneettien tarjoamaa magneettisuutta. Nämä magneetit luokitellaan pääasiassa kahte S1CO5 (1-5) , tarjoaa energiatuotetyyppiä, joka kattaa 15-22 mgo . toisaalta toinen ryhmä, Sm2co17 (2-17) , sisältää energian vaihteluvälin 22-32 mgo .

Samariumkoobaltti- ja neodymiumaagneetit valmistetaan metallista jauhetusta aineesta. Ne puristetaan voimakkaan magneettikentän vaikutuksesta ennen sinterointiprosessia.

Neodyymimagneetit ovat erittäin herkkiä ympäristöön, kun taas samariumkoobaltin harvinaisten maa-magneetit ovat erinomaisesti korroosionkestäviä. Samariumkoobaltin harvinaisten maa-magneetit kestävät korkeat lämpötilat menettämättä magneettisuuttaan, kun taas ne

Seuraavaksi opimme alnico magneeteja

Alumiini- nikkeli- koboltimagneetit (alnico) ovat perinteisiä pysyviä magneetteja sisältäviä materiaaleja, jotka koostuvat pääasiassa alumiinia, nikkeliä ja koboltia. Ne ovat yksi ensimmäisistä kaupallisista pysyvistä magneeteista, jotka on kehitetty T. mishima japanissa 1900-luvun alussa.

Vaikka ne ovat merkittävästi pysyviä, niiden suhteellisen vaatimaton lujuus johtaa muiden magneettilähteiden verrattuna pienempään magneettivalmisteeseen (bh) max.

Sinterointi alnico käsittää induktion sulatusta, hienoiksi hiukkasiksi jauhamista, puristamista, sinterointia, testausta, pinnoittamista ja magneettistamista. Eri valmistusmenetelmät vaikuttavat magneettien ominaisuuksiin, jolloin sinterointi parantaa mekaanisia ominaisuuksia ja valssutus lisää energiakäs

Sinteroituja alnico-magneetteja on erilaisia 1,5 - 5,25 mgo , kun taas valumagneetit vaihtelevat 5,0 - 9,0 mgo . anisotrooppiset alnico-magneetit tarjoavat räätälöityjä magneettiohjausvaihtoehtoja, jotka tarjoavat arvokasta monipuolisuutta.

Alumiini-nikkeli-kobaltti-seokset ovat korkeat lämpötilat ja poikkeuksellisen korroosionkestäviä. 500 °C:n lämpötila. Näitä magneetteja käytetään laajalti mikrofoneissa, kaiuttimissa, sähkökitaran pikkupuisteissa, moottorissa, liikkuvissa aaltoputkissa, hallin antureissa ja monissa muissa sovelluksissa.

Lopuksi ymmärrämme, mikä on halvimman hinnan omaava magneetti, ferriittimagneetti.

Muut kuin: , tunnetaan myös nimellä keramiikkamagneetit ne koostuvat sinteroidusta rautaoksidista ja aineista, kuten bariumkarbonaatista tai strontiumkarbonaatista. taloudellinen hinnoittelu, tehokas korroosionkestävyys ja kyky säilyttää vakautta korkeissa lämpötiloissa jopa 250°C:n lämpötila.

Magneettiset ominaisuudet ovat ei yhtä vahva kuin NdFeB-magneettien , ferriittimagneettien kustannustehokkuus tekee niistä sopivia suurikokoinen tämä kustannustehokkuus johtuu halpojen, helposti saatavilla olevien, luonteeltaan ei-strategisten materiaalien käytöstä.

Keramiikkamagneetit voivat olla isotrooppisia, joilla on yhdenmukaiset magneettiset ominaisuudet kaikissa suunnissa, tai anisotrooppisia, joilla on magneettinen kohdistaminen jännitteen suuntaan. 3,8 mgo ne ovat heikoimpia pysyviä magneetteja. Vaikka niiden magneettiset ominaisuudet ovat vaatimattomat, ne ovat tehokkaampia demagnetisoitumiseen verrattuna muihin magneettilajeihin.

Keramiikkamagneetit osoittavat alhainen magneettinen energia tuote ja omistaa erinomainen korroosionkestävyys, käytetään yleisesti vähähiilisen teräksen komponenttien rinnalla ja sopii käytettäväksi kohtalaisessa lämpötilan ympäristössä.

Keramiikkamagneettien valmistusprosessiin sisältyy puristaminen ja sinteröinti, ja niiden haurauden vuoksi suositeltavaa on käyttää timanttihiutaleita.

Yleisesti keramiikkamagneetit tarjoavat tasapainon magneettisen lujuuden ja kustannustehokkuuden välillä, ja haurautensa on vastustettu erinomaisella korroosioresistenssillä. Ne ovat kestäviä, vastustuskykyinen demagnetisoitumiseen ja kustannustehokas vaihtoehto erilaisille sovelluksille,

Harvinaismaagneetit parantavat merkittävästi painoa tai kokoa, kun taas feriteet ovat suositeltavia sovelluksiin, joissa ei tarvita suurta energiakäsyyttä, kuten sähköikkunoissa, istuimissa, kytkimissä, tuulettimeissä, puhaltimissa, joissakin sähkötyökaluissa ja äänilaitteissa