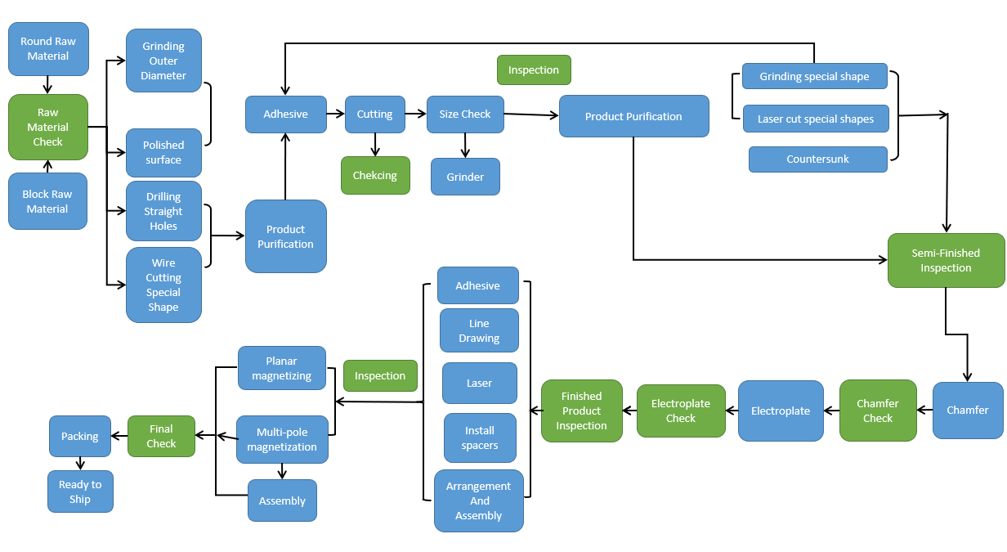

Pasos para producir un imán

Los materiales de imán permanente de neodimio-hierro-boro (NdFeB) se están desarrollando rápidamente y son ampliamente citados debido a sus propiedades, abundantes materias primas y bajos precios. Principalmente utilizado en dispositivos electroacústicos, la industria de instrumentos, la industria automotriz, la industria petroquímica, la resonancia magnética nuclear, la terapia magnética y la atención médica. Utiliza una amplia gama de imágenes y está estrechamente relacionada con nuestra vida cotidiana.

Fibras de carbono es popularmente llamado imán (algunas personas lo llaman magnetita). Es un tipo de material magnético que no corta el magnetismo a temperatura ambiente, por lo que también se llama imán. Produce principalmente procesos: Ingrediente --- fundición --- fabricación de polvo --- perfilado --- sinterización y templado --- prueba magnética --- molienda --- corte --- galvanizado --- producto terminado.

El material adhesivo es hacer el material que se baja de acuerdo con una determinada forma, y pegarlo juntos con pegamento 502 para un procesamiento fácil.

El siguiente paso es el corte: el corte se hace por nuestro cortador de círculo interno. Las materias primas procesadas por los imanes AIM Powerful se pueden dividir aproximadamente en tres tipos:

1) Forma cilíndrica: el diámetro es de 2 mm a 100 mm y el grosor es superior a 0,5 mm (dependiendo del tamaño del diámetro). Puede ser procesado, y el imán redondo puede ser procesado más convenientemente. Se puede cortar de una vez. Por lo tanto, el imán redondo se utiliza a menudo al hacer un pedido. Las ventajas de un imán grande son la velocidad de procesamiento rápida y el corto tiempo de entrega.

2) los imanes cuadrados: el procesamiento de los imanes cuadrados es más lento porque se debe cortar en los seis lados. Un producto necesita ser procesado tres veces para tener éxito. En comparación con los imanes redondos, hay dos procesos más, y el taller de unión no es tan cilíndrico. Buena adhesión. Por lo tanto, la velocidad de procesamiento del imán cuadrado es lenta, y la necesidad de más tiempo de producción que el imán redondo.

3) Productos perforados: antes de procesar el producto, se hace un agujero prescrito en el espacio en blanco y luego se procesa. El cuadrado necesita ser procesado hasta cierto grado de suavidad, luego perforado, y luego cortado, lo cual es más problemático. Los productos perforados también son ampliamente citados en el mercado y las perspectivas son también muy optimistas. Al mismo tiempo, nuestra fábrica también puede procesar algunos productos de forma especial, como imanes huecos trapezoidales, grandes y pequeños.

La inspección de los imanes sin chapa es la inspección de calificación de los productos semiacabados procesados por el taller de corte. En general, el espesor del disco sin requisitos especiales es de ±0,05 mm y el cuadrado es de ±0,1 mm.

El material de recibo es para comprobar la cantidad del producto por adelantado, para saber la cantidad de envío inmediatamente

El pulido (también llamado chanfering) es el primer proceso de galvanizado. Se trata de moler las esquinas alrededor del producto hasta cierto punto de acuerdo con los requisitos del cliente para hacer que la superficie sea más lisa para mejorar la calidad de apariencia del producto.

El galvanizado es un proceso importante para la apariencia del producto y el tiempo de almacenamiento. Su tratamiento de superficie incluye principalmente zinc, níquel, cobre, cromo, oro, zinc negro y resina epoxi. El revestimiento de la superficie no es el mismo, su color también es diferente, y su tiempo de almacenamiento también es diferente. Cada uno tiene sus ventajas y desventajas.

El último paso es magnetizar y empacar. El principio de magnetización: Primero cargar el condensador con un voltaje de alto voltaje de CC, y luego descargarlo a través de una bobina con una resistencia muy pequeña. La corriente de impulso de descarga máxima puede alcanzar decenas de miles de amperes. Este pulso de corriente genera un fuerte campo magnético en la bobina, que magnetiza permanentemente el material magnético duro colocado en la bobina.

Ensamblaje de dispositivos magnéticos: De acuerdo con las necesidades del cliente, los ingenieros diseñan los accesorios, elaboran un plan de combinación y combinan los imanes con partes de hardware y plástico para formar dispositivos magnéticos