Algunos conocimientos sobre Maglev que pueden interesarte

¿te molesta el tiempo de viaje de larga distancia? aunque podemos llegar a tu destino tomando el metro, conduciendo y volando, todavía parece que toma mucho tiempo. sin embargo, hay una tecnología que puede dar un salto cualitativo en nuestro tiempo de viaje, y esa es la levitación magnética. tal vez sientas que la levitación magnética

Creo que también has visto que cuando el imán se acerca al material desde abajo, el material se levanta debido a la repulsión. después de cambiar los polos magnéticos, el material todavía se levanta debido a la repulsión al acercarse al material.

Este "pequeño punto negro" sigue cayendo o levantándose a medida que el imán Ndfeb se acerca y se aleja. Tanto el polo s como el polo n son efectivos, es decir, la repulsión no tiene nada que ver con el polo magnético, mostrando antimagnetismo.

No hablemos de si el lk-99 es realmente superconductor. El imán permanente de la NDFEB puede hacer que levite.

Hablando de imanes permanentes de la NDFEB, debemos hablar del modelo S de Tesla.

Elon Musk es tan audaz que cuando Tesla celebró el evento de lanzamiento de su primer sedán, el modelo S, ni siquiera lo ensamblaron. El chasis estaba basado en el Mercedes-Benz CL, y los paneles de carrocería de aluminio y la cubierta del motor estaban pegados al marco de acero con imanes de

Cuando Tesla hizo sus dos primeros modelos de automóviles de tamaño completo, usaron motores de inducción para alimentar los vehículos. Estos motores se basaron en el diseño original del motor de Nikola Tesla, que era un diseño brillante que precedió la invención de los imanes de tierras raras por casi 100 años.

Los motores de inducción generan su propio magnetismo y impulsan el rotor a través de la electricidad, y funcionan sin ningún tipo de imanes permanentes.

El diseño del motor de inducción es bueno, pero Tesla cambió a motores de imán permanente para el modelo 3 en 2017 por una buena razón: el modelo 3 es un coche más pequeño, y necesita un motor más pequeño pero todavía tiene mucha potencia.

Así que, comenzando con el modelo 3, Tesla usó motores de neodimio hierro y boro porque ahorran más espacio, son más ligeros y pueden generar más fuerza.

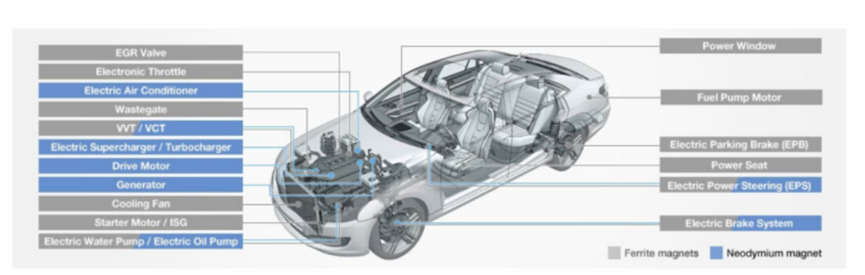

Uso de imanes en automóviles: como aire acondicionado, sistemas de frenos, motores de transmisión, bombas de aceite, etc.

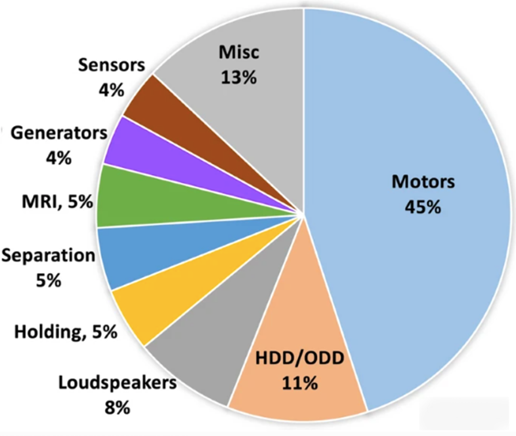

De hecho, además de ser utilizados en automóviles, los imanes también se utilizan ampliamente en altavoces de teléfonos móviles, auriculares, motores de vibración, electromagnéticos, secadores de pelo, ventiladores, refrigeradores, lavadoras, etc.

(proporción de uso de imanes)

Así que, además de los imanes permanentes como NdFeB, ¿cuáles son los otros tres tipos principales de imanes? ¿Cuál es el proceso de producción?

¡Vamos a echar un vistazo más de cerca!

Primero, entendamos el producto máximo de energía magnética de los imanes

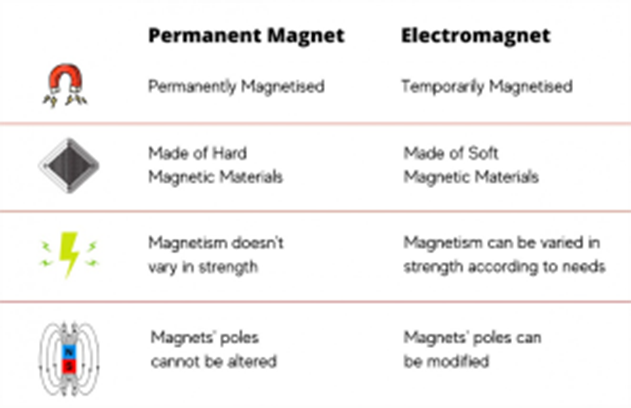

Actualmente, hay tres tipos de imanes : imanes permanentes, imanes temporales y electrimanes.

Los imanes permanentes producen un campo magnético que se mantiene incluso en presencia de un campo magnético opuesto. Los motores eléctricos que utilizan imanes permanentes son más eficientes que los que no lo hacen. Actualmente, todos los imanes fuertes conocidos contienen elementos de tierras raras, que son componentes clave para vehículos eléctricos y

Los imanes permanentes son únicos en que una vez producidos, proporcionan flujo magnético sin energía de entrada en contraste, los imanes electromagnéticos requieren una corriente continua para generar un campo magnético.

Una propiedad importante de los imanes permanentes es que mantienen su campo magnético incluso en presencia de un campo magnético externo opuesto. sin embargo, si la fuerza del campo magnético opuesto es lo suficientemente alta, los núcleos magnéticos internos del imán permanente se alinearán con el campo magnético opuesto, lo que resulta en desmagnetiz

Los imanes permanentes actúan esencialmente como dispositivos de almacenamiento de energía. La energía se inyecta durante el proceso de magnetización inicial, y si se fabrica y maneja correctamente, permanecerá en el imán indefinidamente. a diferencia de una batería, la energía en un imán nunca se agota y permanece disponible para su uso. Esto

La energía de un campo magnético es proporcional al producto de b y h. cuando el producto de bh se maximiza (denotado como (bh) máximo , el volumen mínimo de imán requerido para producir un campo magnético dado en un espacio dado. Cuanto mayor sea (bh) max, menor será el volumen de imán requerido para producir una densidad de flujo dada. (bh) max puede considerarse como la energía magnética estática por unidad de volumen del material magnético. Las medidas de seguridad de los vehículos de motor deberán ser establecidas en el anexo I.

En la industria de los imanes permanentes, el producto de energía magnética máxima representa la densidad de energía magnética del imán permanente y es el parámetro más utilizado para caracterizar el rendimiento de los imanes permanentes.

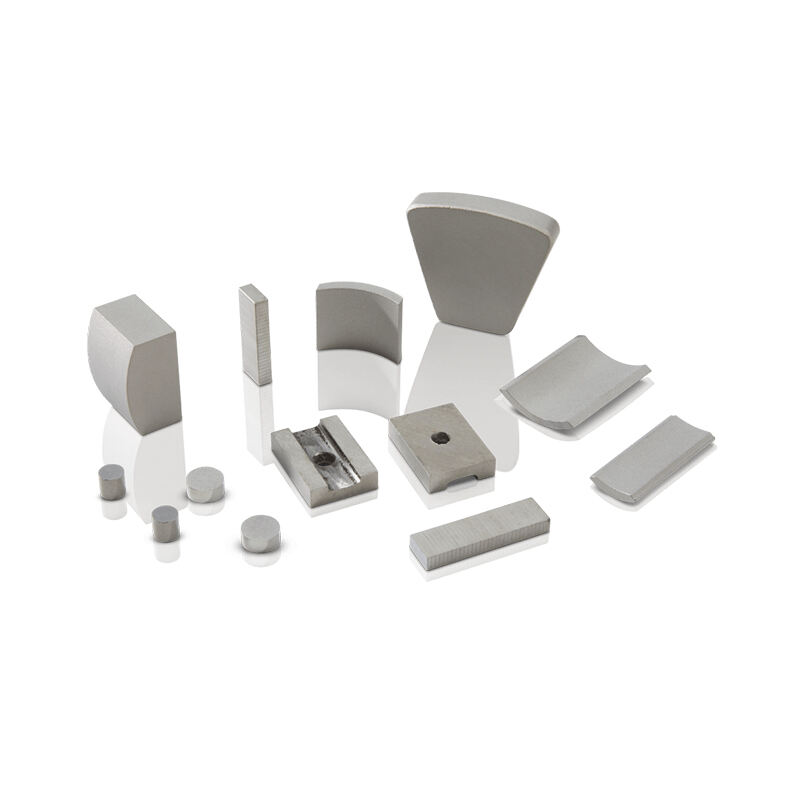

Clasificación de los imanes permanentes

Los imanes permanentes se pueden dividir en cuatro tipos: bor de hierro de neodimio (ndfeb) , cobalt de samario (SmCo) ,de aluminio níquel cobalto (alnico) , y magnetos de cerámica o ferrita .

Comencemos con los imanes más rentables: Magnetos de bor de hierro de neodimio

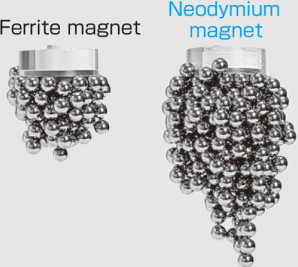

Los imanes de neodmio (ndfeb) son uno de los materiales de imán permanente más utilizados en aplicaciones comerciales, conocidos por su producto de alta energía magnética y fuerza magnética.

Los imanes de neodio son los más fuerte y la mayoría controvertido magnetos. Pertenecen a la categoría de los imanes de tierras raras porque están compuestos de elementos de neodimio, hierro y boro.

Debido a su contenido de hierro, los imanes de boro de hierro de neodimio se oxidan fácilmente y tienen una baja resistencia a la corrosión, y a menudo requieren recubrimientos como el revestimiento con níquel, recubrimiento epoxi o recubrimiento con zinc.

Sin embargo, son productos de alta densidad energética (hasta 55 mgo el uso de estos dispositivos permite la creación de discos duros, motores y equipos de audio de menor tamaño.

El rango de temperatura de funcionamiento de los imanes de neodimio es de 80°C a 200°C . sin embargo, materiales de neodimio de alta calidad que pueden funcionar por encima de 120°C puede llegar a ser bastante caro.

Considerando la rentabilidad, los imanes de neodimio son definitivamente la primera opción.

Tal vez usted está pensando que la temperatura de trabajo de mi imán superará los 200 ° C, así que es imposible utilizar el imán en este ambiente? este problema puede ser resuelto por los imanes de cobalto sanitarios.

Cobaltos de salmón (smco) es un material de imán permanente de primera calidad fabricado principalmente de cobalto y samario, por lo que es el material magnético más costoso de producir. Su alto costo se debe principalmente al alto contenido de cobalto y a la fragilidad de la aleación de samario.

Estos imanes permanentes son altamente resistentes a la corrosión y pueden soportar temperaturas de hasta 350 °C , y a veces hasta 500 grados . esta resistencia a la temperatura les da una clara ventaja sobre otros tipos de imanes permanentes que son menos tolerantes al calor. al igual que los imanes de neodimio, los imanes de cobalto de samario también necesitan recubrimientos para evitar la corrosión.

Sin embargo, el inconveniente de esta variedad de imanes es su baja resistencia mecánica. Los imanes de cobalto de salinidad pueden volverse fácilmente frágiles y desarrollar grietas. Sin embargo, en los casos en que la alta temperatura y la resistencia a la corrosión son esenciales, los imanes de cobalto de sam

Los imanes de neodimio sobresalen en temperaturas más bajas, mientras que los imanes de cobalto de samonio funcionan mejor a temperaturas más bajas. temperaturas más altas los imanes de neodimio son conocidos por ser los imanes permanentes más potentes a temperatura ambiente y hasta aproximadamente 180 grados centígrados basados en la magnetización remanente (br). sin embargo, su resistencia disminuye significativamente a medida que aumenta la temperatura. el paso Magnetos de neodimio en el rendimiento.

El cobalto de samonio se clasifica como el el segundo material magnético más fuerte y cuenta con una resistencia excepcional a la desmagnetization . se utiliza comúnmente en la industria aeroespacial y otros sectores que priorizan el rendimiento sobre el coste.

Los imanes de cobalto de samario, desarrollados en la década de 1970, exhiben una mayor resistencia magnética en comparación con los imanes de cerámica y aluminio-níquel-cobalto, aunque no alcanzan el magnetismo ofrecido por los imanes de neodimio. Estos imanes se clasifican principalmente en dos grupos en El contenido de CO2 en el agua es de: , cuenta con una gama de productos energéticos que abarca desde 15 a 22 años . por el contrario, el segundo grupo, El contenido de CO2 en el agua es de: , abarca un rango de energía de 22 a 32 mm .

Los imanes de cobalto de samario y de neodimio se fabrican a partir de metales en polvo. Se comprimen bajo la influencia de un potente campo magnético antes de someterse a un proceso de sinterización.

Los imanes de neodimio son muy sensibles a los factores ambientales, mientras que los imanes de tierras raras de cobalto de samario presentan una excelente resistencia a la corrosión. Los imanes de tierras raras de cobalto de samario pueden soportar altas temperaturas sin perder su magnetismo, mientras que los imanes de

A continuación vamos a aprender acerca de los imanes de alnico

Magnetos de aluminio níquel cobalto (alnico) son materiales convencionales de imán permanente que consisten principalmente en aluminio, níquel y cobalto. Se presentan como uno de los primeros imanes permanentes comerciales contemporáneos, innovados por T. mishima en Japón durante el siglo XX.

A pesar de su notable remanencia, su resistencia relativamente modesta conduce a un producto de energía magnética (bh) max reducido en comparación con otros tipos de imanes. El alnico fundido posee la capacidad de formarse en formas intrincadas, mientras que el alnico sinterizado muestra propiedades magnéticas ligeramente menores pero propiedades mec

Sinterizando alnico abarca la fusión por inducción, molienda en partículas finas, prensado, sinterizado, prueba, recubrimiento y magnetización. varios métodos de fabricación afectan las propiedades del imán, con sinterizado que mejora los atributos mecánicos y fundición que aumenta la dens

Los imanes de alnico sinterizados vienen en grados que van desde de 1,5 a 5,25 mg , mientras que los imanes fundidos van desde entre 5,0 y 9,0 mgo los imanes alnico anisotrópicos ofrecen opciones de dirección de magnetización personalizadas, proporcionando una valiosa versatilidad.

Las aleaciones de aluminio níquel cobalto presentan altas temperaturas máximas de funcionamiento y una resistencia excepcional a la corrosión. 500°C. No hay más que eso. Estos imanes se utilizan ampliamente en micrófonos, altavoces, pickups de guitarra eléctrica, motores, tubos de ondas de viaje, sensores de pasillo y varias otras aplicaciones.

Finalmente, entendamos el imán con mayor ventaja de precio, que es el imán de ferrita.

Magnetos de ferrita , también conocido como magnetos de cerámica los imanes de hierro son compuestos de óxido de hierro sinterizado junto con materiales como el carbonato de bario o el carbonato de estroncio. precio económico, resistencia a la corrosión efectiva y capacidad para mantener la estabilidad a altas temperaturas hasta 250°C. Es muy caliente.

Mientras que sus características magnéticas son no tan fuertes como los de los imanes Ndfeb , la rentabilidad de los imanes de ferrita los hace adecuados para grande en escala la industria de la fabricación. Esta ventaja de coste se debe al uso de materiales baratos y fácilmente disponibles que no son de naturaleza estratégica.

Los imanes cerámicos pueden ser isotrópicos, mostrando propiedades magnéticas uniformes en todas las direcciones, o anisotrópicos, mostrando magnetización alineada con la dirección de la tensión. los imanes cerámicos más potentes pueden lograr una energía magnética de 3,8 mgo a pesar de sus propiedades magnéticas modestas, ofrecen una resistencia superior a la desmagnetzación en comparación con otros tipos de imanes.

Los imanes cerámicos presentan una baja energía magnética producto y poseer excelente resistencia a la corrosión, comúnmente utilizados junto con componentes de acero con bajo contenido de carbono y adecuados para su uso en entornos de temperatura moderada.

El proceso de fabricación de imanes cerámicos implica el prensado y la sinterización, y se recomienda el uso de molinos de diamantes debido a su naturaleza frágil.

En general, los imanes cerámicos ofrecen un equilibrio entre la resistencia magnética y la eficiencia de costo, con su fragilidad contrarrestada por una excelente resistencia a la corrosión. Son duraderos, resistentes a la desmagnetzación y una opción rentable para varias aplicaciones como juguetes, artesanías y motores.

Los imanes de tierras raras mejoran significativamente el peso o el tamaño, mientras que los ferritos son preferibles para aplicaciones que no requieren una alta densidad de energía, como ventanas eléctricas, asientos, interruptores, ventiladores, sopladores en electrodomésticos, algunas herramientas eléctricas y equipos de audio.