Was Sie über Magnete wissen müssen, bevor Sie die magnetische Levitierung verstehen

Sind Sie durch die lange Pendelzeit gestört? obwohl wir Ihr Ziel erreichen können, indem wir die U-Bahn nehmen, fahren und fliegen, fühlt es sich immer noch so an, als würde es lange dauern. Es gibt jedoch eine Technologie, die einen qualitativen Sprung in unsere Pendelzeit machen kann, und das ist die magnetische Levit

Ich glaube, Sie haben auch gesehen, dass, wenn der Magnet sich dem Material von unten nähert, das Material aufgrund der Abstoßung aufsteht.

Dieser "kleine schwarze Punkt" fällt oder steht auf, wenn sich der Ndfeb-Magnet nähert und sich entfernt. Sowohl der S-Polen als auch der N-Polen sind wirksam, d.h. die Abstoßung hat nichts mit dem Magnetpol zu tun, was Anti-Magnetismus zeigt.

Lassen wir uns nicht darüber reden, ob lk-99 wirklich supraleitend ist.

Apropos NFEB-Permanente Magnete, wir müssen über das Tesla Model S sprechen.

Elon Musk ist so kühn, dass Tesla beim Launch seiner ersten Limousine, des Modells S, sie nicht einmal montiert hat. Das Chassis basierte auf dem Mercedes-Benz CLS, und die Aluminiumkarosserie und Motorhülle wurden mit Neodym-Eisen-Bor-Magneten an den Stahlrah

Als Tesla seine ersten beiden großen Automodelle herstellte, benutzte er Induktionsmotoren, um die Fahrzeuge anzutreiben. Diese Motoren basierten auf Nikola Teslas ursprünglichem Motorentwurf, ein brillanter Entwurf, der fast 100 Jahre vor der Erfindung von Seltenerdmagneten existierte.

Induktionsmotoren erzeugen ihren eigenen Magnetismus und treiben den Rotor durch Strom, und sie arbeiten ohne irgendeine Art von Permanentmagneten.

Das Design des Induktionsmotors ist gut, aber Tesla wechselte 2017 aus gutem Grund zu Permanentmagnetmotoren für das Modell 3: Das Modell 3 ist ein kleineres Auto, und es braucht einen kleineren Motor, aber hat immer noch viel Leistung.

Also, beginnend mit dem Modell 3, nutzte Tesla Neodym-Eisen-Bor-Motoren, weil sie Platz sparen, leichter sind und mehr Kraft erzeugen können.

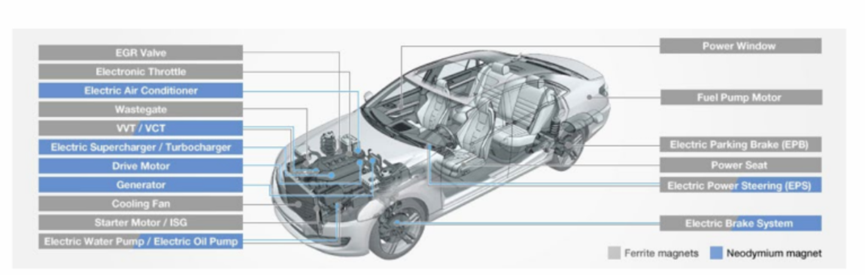

Verwendung von Magneten in Fahrzeugen: wie Klimaanlagen, Bremssysteme, Antriebsmotoren, Ölpumpen usw.

In der Tat werden Magnete nicht nur in Autos verwendet, sondern auch in Mobiltelefonlautsprechern, Kopfhörern, Vibrationsmotoren, Elektromagneten, Haartrocknern, Ventilatoren, Kühlschränken, Waschmaschinen usw.

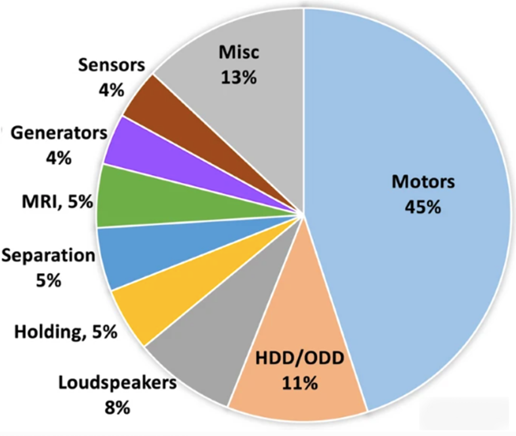

(Anteil des Magnetverbrauchs)

Also, neben Permanentmagneten wie NdFeB, was sind die anderen drei Hauptarten von Magneten? Wie ist der Herstellungsprozess?

Schauen wir uns das mal genauer an!

Zuerst, lassen Sie uns das maximale magnetische Energieprodukt von Magneten verstehen

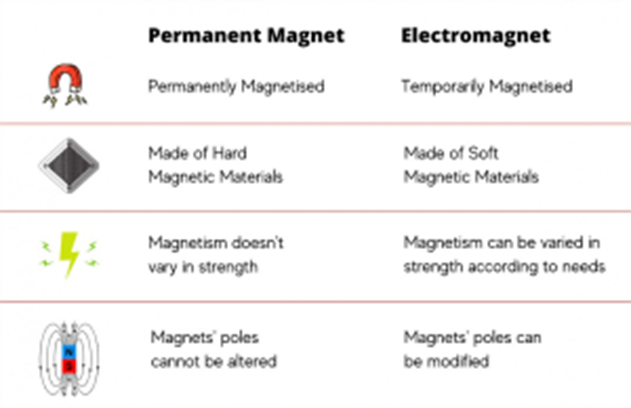

Derzeit gibt es drei Arten von Magneten : Dauermagnete, vorübergehende Magnete und Elektromagnete.

Dauermagnete erzeugen ein Magnetfeld, das auch in Gegenwart eines entgegengesetzten Magnetfeldes erhalten bleibt. Elektromotoren, die Dauermagnete verwenden, sind effizienter als solche, die dies nicht tun. Derzeit enthalten alle bekannten starken Magnete Seltenerd-Elemente, die Schlüsselkomponenten für Elek

Dauermagnete sind einzigartig, da sie, sobald sie hergestellt wurden, einen magnetischen Fluss ohne energieeinsatz im Gegensatz dazu benötigen elektromagnetische Magnete einen Dauerstrom, um ein Magnetfeld zu erzeugen.

Eine wichtige Eigenschaft von Permanentmagneten ist, dass sie ihr Magnetfeld auch in Gegenwart eines entgegengesetzten äußeren Magnetfeldes aufrechterhalten. Wenn jedoch die Stärke des entgegengesetzten Magnetfeldes hoch genug ist, werden sich die inneren Magnetkerne des Permanenten Magneten mit dem entgeg

Permanente Magnete dienen im Wesentlichen als Energiespeicher. Energie wird während des anfänglichen Magnetisierungsprozesses injiziert, und wenn sie richtig hergestellt und behandelt wird, bleibt sie unbegrenzt im Magnet. Im Gegensatz zu einer Batterie läuft die Energie in einem Magnet nie aus und bleibt für die Verwendung verfügbar.

Die Energie eines Magnetfeldes ist proportional zum Produkt von b und h. Wenn das Produkt von bh maximiert wird (bezeichnet als (bh) maximal , ist das Mindestvolumen des Magneten, das erforderlich ist, um ein gegebenes Magnetfeld in einer gegebenen Lücke zu erzeugen. Je höher die (bh) max, desto kleiner ist das Volumen des Magneten, das erforderlich ist, um eine gegebene Flussdichte zu erzeugen. (bh) max kann als stat Mega-Gauss-Oersteds (mgoe) oder kj/mxnumx.

Im Bereich der Permanentmagnetindustrie stellt das Maximalmagnetenergieprodukt die Magnetenergiedichte des Permanentmagneten dar und ist der am häufigsten verwendete Parameter zur Charakterisierung der Leistung von Permanentmagneten.

Einstufung von Permanentmagneten

Dauermagnete lassen sich in vier Typen unterteilen: neodym-Eisen-Bor (ndfeb) , samarium-Kobalt (SmCo) ,aluminiumnickel-Kobalt (Alnico) und mit einem Gehalt an Spinnstoffen von mehr als 10 GHT .

Beginnen wir mit den kostengünstigsten Magneten: Mit einem Gehalt an Kohlenstoff von mehr als 0,5%

Neodiummagnete (ndfeb) sind eines der am weitesten verbreiteten Permanentmagnetmaterialien in kommerziellen Anwendungen, bekannt für ihre produkt mit hoher magnetischer Energie und magnetische Stärke.

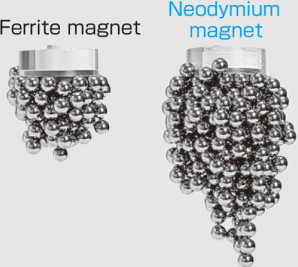

Neodiummagnete sind die am stärksten und die meisten umstritten magnete. Sie gehören zur Kategorie der Seltenerdmagnete, da sie aus Neodym, Eisen und Bor bestehen.

Neodym-Eisen-Bormagnete sind aufgrund ihres Eisengehalts leicht zu oxidieren und haben eine schlechte Korrosionsbeständigkeit und erfordern oft Beschichtungen wie Nickelbeschichtung, Epoxidhaltigkeit oder Zinkbeschichtung.

Die Produkte sind jedoch mit hoher Energiedichte (bis zu 55 mgo die Verwendung von Harddisk-Laufwerken, Motoren und Audiogeräten ermöglicht eine kleinere Größe.

Der Betriebstemperaturbereich von Neodymmagneten beträgt 80°C bis 200°C . jedoch hochwertige Neodymmaterialien, die über 120°C kann ziemlich teuer werden.

Die Kommission hat in ihrem Bericht von der Kommission geprüft, ob die Kommission die Annahme der Verordnung (EG) Nr. 1225/2009 in Anbetracht der Tatsache, dass die Kommission die Annahme der Verordnung (EG) Nr. 1225/2009 nicht berücksichtigt hat, nicht berücksichtigt.

Vielleicht denken Sie, dass die Arbeitstemperatur meines Magneten 200°C übersteigt, also ist es unmöglich, den Magneten in dieser Umgebung zu verwenden? Dieses Problem kann durch hygienische Kobaltmagnete gelöst werden.

Salmiumkobalt (smco) ist ein hochwertiges Permanentmagnetmaterial, das hauptsächlich aus Kobalt und Samarium hergestellt wird und somit das teuerste zu produzierende Magnetmaterial ist.

Diese Permanentmagnete sind sehr korrosionsbeständig und können Temperaturen von bis zu 350°C , und manchmal sogar bis zu 500 Grad . diese Temperaturbeständigkeit gibt ihnen einen deutlichen Vorteil gegenüber anderen Arten von Permanentmagneten, die weniger hitzebeständig sind.

Der Nachteil dieser Magnetvariante ist jedoch ihre geringe mechanische Festigkeit. Salzgehaltskobaltmagnete können leicht spröde werden und Risse entwickeln. In Fällen, in denen hohe Temperaturen und Korrosionsbeständigkeit unerlässlich sind, könnten Samarium-Kobaltmagnete die am besten gee

Neodymmagnete sind bei niedrigeren Temperaturen hervorragend, während Sammoniumkobaltmagnete bei höhere Temperaturen neodymmagnete sind bekannt dafür, daß sie bei Raumtemperatur und bis zu etwa 180°C die stärksten Permanentmagnete sind. überschreiten Neodymmagnete in Leistung.

Sammoniumkobalt ist der zweitstärkste Magnetmaterial und bietet eine außergewöhnliche Abmagnetisierungsbeständigkeit . wird häufig in der Luft- und Raumfahrtindustrie und anderen Sektoren eingesetzt, in denen Leistung über Kosten steht.

Samarium-Kobaltmagnete, die in den 1970er Jahren entwickelt wurden, weisen eine höhere Magnetfestigkeit im Vergleich zu Keramik- und Aluminium-Nickel-Kobaltmagneten auf, die jedoch dem von Neodymmagneten angebotenen Magnetismus nicht entspricht. Diese Magnete werden hauptsäch Die Daten werden in der Tabelle 1 aufgeführt. , verfügt über eine Energieproduktepalette von 15 bis 22 MGO . die zweite Gruppe hingegen, Sm2co17 (2-17) , umfasst einen Energiebereich von 22 bis 32 MGO .

Samarium-Kobalt- und Neodymmagnete werden aus Metallpulver hergestellt. Sie werden unter dem Einfluss eines starken Magnetfeldes komprimiert, bevor sie einem Sinterprozess unterzogen werden.

Neodymmagnete sind sehr empfindlich gegenüber Umweltfaktoren, während Samariumkobalt-Selteneerdmagnete eine hervorragende Korrosionsbeständigkeit aufweisen. Samariumkobalt-Selteneerdmagnete können hohe Temperaturen aushalten, ohne ihren Magnetismus zu verlieren, während Neodymmagnete vorsichtig über

Als nächstes lernen wir etwas über Alnico-Magnete.

Mit einem Gehalt an Zellstoff von mehr als 0,5% sind herkömmliche Permanentmagnetmaterialien, die hauptsächlich aus aluminium, Nickel und Kobalt. Sie sind einer der frühesten zeitgenössischen kommerziellen Permanentmagnete, erfunden von T. Mischima in Japan, Anfang des 20. Jahrhunderts.

Trotz ihrer bemerkenswerten Remanenz führt ihre relativ bescheidene Zähigkeit im Vergleich zu anderen Magnettypen zu einem reduzierten Magnetenergieprodukt (bh) max. Gegossenes Alnico kann in komplizierte Formen geformt werden, während gesintertes Alnico aufgrund seiner feinen Körnchenstruktur etwas gering

Sintern von Alnico umfasst Induktionsschmelzen, Schleifen in feine Partikel, Pressen, Sintern, Testen, Beschichten und Magnetisieren. Verschiedene Herstellungsmethoden beeinflussen die Eigenschaften von Magneten, wobei Sintern die mechanischen Eigenschaften verbessert und Gießen die

Sintermagnete aus Alnico kommen in verschiedenen Sorten vor: 1,5 bis 5,25 mgo , während die Magnete von 5,0 bis 9,0 mGoo . anisotrope Alnico-Magnete bieten maßgeschneiderte Magnetisierungsrichtung, die eine wertvolle Vielseitigkeit bietet.

Aluminiumnickel-Kobaltlegierungen weisen hohe Höchstbetriebstemperaturen und außergewöhnliche Korrosionsbeständigkeit auf. 500°C. Diese Magnete werden in Mikrofonen, Lautsprechern, Gitarren, Motoren, Reisewellen, Hallensoren und anderen Anwendungen eingesetzt.

Schließlich wollen wir den Magneten mit dem höchsten Preisvorteil verstehen, der Ferritmagnet ist!

Mit einem Gehalt an Zellstoff von mehr als 0,01 GHT , auch bekannt als mit einem Gehalt an Zellstoff von mehr als 0,01 GHT die Magnete sind aus sintertem Eisenoxid zusammen mit Materialien wie Bariumcarbonat oder Strontiumcarbonat zusammengesetzt. wirtschaftliche Preise, wirksame Korrosionsbeständigkeit und Fähigkeit zur Aufrechterhaltung der Stabilität bei hohen Temperaturen bis zu 250°C.

Während ihre magnetischen Eigenschaften nicht so stark wie die von Ndfeb-Magneten , die Kostenwirksamkeit von Ferritmagneten sie für großmaßstäblich diese Kostenvorteile ergeben sich aus der Verwendung von kostengünstigen, leicht verfügbaren Materialien, die nicht strategisch sinnvoll sind.

Keramikmagnete können isotropisch sein, wobei sie in alle Richtungen einheitliche magnetische Eigenschaften aufweisen, oder anisotropisch, wobei sie die Magnetisierung in Übereinstimmung mit der Spannungsrichtung aufweisen. Die stärksten Keramikmagnete können eine magnetische Energie von 3,8 mGoh trotz ihrer bescheidenen magnetischen Eigenschaften bieten sie im Vergleich zu anderen Magnettypen eine überlegene Widerstandsfähigkeit gegen Demagnetisierung.

Keramikmagnete weisen eine niedrige Magnetenergie produkt und besitzen hervorragende Korrosionsbeständigkeit, häufig zusammen mit Bauteilen aus kohlenstoffarmem Stahl verwendet und für den Einsatz in Temperaturumgebungen geeignet.

Bei der Herstellung von Keramikmagneten werden Druck und Sinterung durchgeführt, wobei aufgrund ihrer Bruchbarkeit der Einsatz von Diamantschleifrädern empfohlen wird.

Im Allgemeinen bieten Keramikmagnete ein Gleichgewicht zwischen magnetischer Festigkeit und Kosteneffizienz, wobei ihre Bruchbarkeit durch eine hervorragende Korrosionsbeständigkeit ausgeglichen wird. Sie sind langlebig, resistent gegen Demagnetisierung und eine kostengünstige Option für verschiedene Anwendungen wie Spielzeug

Seltenerdmagnete erhöhen die Gewichts- oder Größenbetrachtung erheblich, während Ferrite für Anwendungen, die keine hohe Energiedichte erfordern, wie elektrische Fenster, Sitze, Schalter, Ventilatoren, Bläser in Geräten, einige elektrische Werkzeuge und Audiogeräte bevorzugt