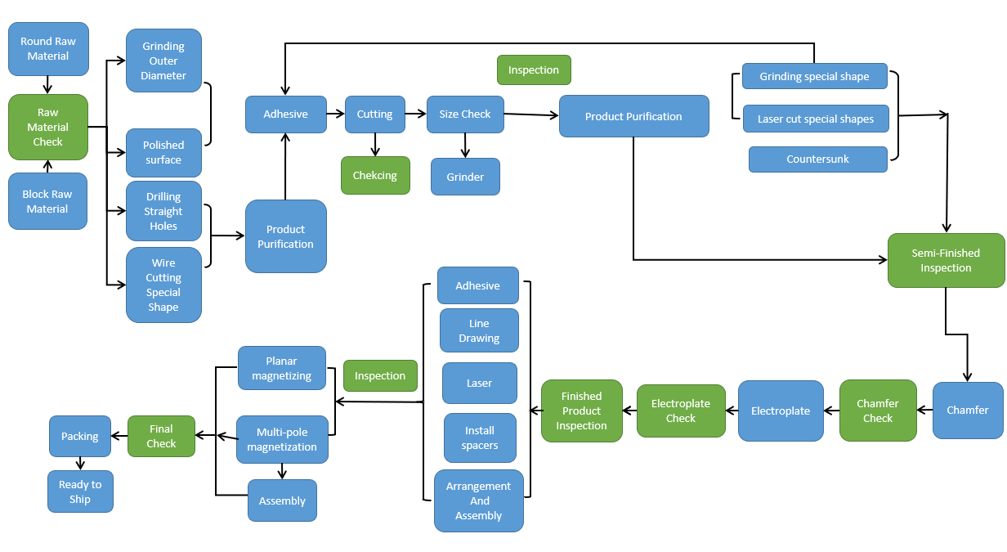

Schritte der Magnetherstellung

Die Materialien aus Neodym-Eisen-Bor (NdFeB) werden aufgrund ihrer Eigenschaften, der Fülle an Rohstoffen und der niedrigen Preise schnell entwickelt und weit verbreitet. Hauptsächlich in elektroakustischen Geräten, der Instrumentenindustrie, der Automobilindustrie, der petrochemischen Industrie, der Kernmagnetresonanz, der Magnettherapie und der Gesundheitsversorgung eingesetzt. Es verwendet eine Vielzahl von Bildern und ist eng mit unserem täglichen Leben verbunden.

NdFeB ist im Volksmund Magnet genannt (einige Leute nennen es Magnetit). Es ist eine Art magnetisches Material, das bei Raumtemperatur keinen Magnetismus durchtrennt, weshalb es auch Magnet genannt wird. Es produziert hauptsächlich Verfahren: Zutaten --- Schmelzen --- Pulverherstellung --- Profiling --- Sintern und Temperen --- Magnetprüfung --- Schleifen --- Schneiden --- Elektroplattieren --- Fertigprodukt.

Das Klebermaterial besteht darin, das Material, das nach einer bestimmten Form heruntergebracht wird, zu machen und es mit 502 Klebstoff zusammenzuhalten, um es einfacher zu verarbeiten.

Der nächste Schritt ist das Schneiden: das Schneiden erfolgt durch unseren Inneren Kreis-Schneider. Die Rohstoffe, die von AIM Powerful Magnets verarbeitet werden, lassen sich grob in drei Arten unterteilen:

1) Zylinderform: Durchmesser von 2 mm bis 100 mm und Dicke von mehr als 0,5 mm (je nach Durchmesser). Sie kann verarbeitet werden, und der runde Magnet kann bequemer verarbeitet werden. Es kann auf einmal geschnitten werden. Daher wird der runde Magnet häufig bei der Bestellung verwendet. Die Vorteile eines großen Magneten sind schnelle Bearbeitungsgeschwindigkeit und kurze Lieferzeit.

2) Quadratmagnete: Die Verarbeitung von Quadratmagneten ist langsamer, da sie auf allen sechs Seiten geschnitten werden müssen. Ein Produkt muss dreimal verarbeitet werden, um erfolgreich zu sein. Im Vergleich zu runden Magneten gibt es zwei weitere Prozesse, und die Bindungswerkstatt ist nicht so zylindrisch. Gute Haftung. Daher ist die Verarbeitungsgeschwindigkeit des quadratischen Magneten langsam und die Produktionszeit länger als der runde Magnet.

3) Perforierte Erzeugnisse: Vor der Verarbeitung des Erzeugnisses wird im Rohr vorab ein vorgeschriebenes Loch geprüft und dann verarbeitet. Das Quadrat muss bis zu einem gewissen Grad an Glattigkeit verarbeitet, dann geschlagen und dann geschnitten werden, was problematischer ist. Auch Perforationsprodukte werden auf dem Markt häufig angeboten, und die Aussichten sind ebenfalls sehr optimistisch. Gleichzeitig können unsere Fabriken auch einige speziell geformte Produkte verarbeiten, wie z. B. trapezförmige, große und kleine Hohlmagnete.

Die unbeschichtete Magnetprüfung ist die Qualifikationsprüfung der von der Schneiderei verarbeiteten Halbzeugprodukte. Die Dicke der Scheibe ohne besondere Anforderungen beträgt im Allgemeinen ±0,05 mm und das Quadrat ±0,1 mm.

Die Warenbestände sind im Voraus zu prüfen, um die Menge der Sendung sofort zu ermitteln.

Das Polieren (auch als Schamfen bezeichnet) ist der erste Prozess des Galvanisierens. Es geht darum, die Ecken um das Produkt nach Kundenwünschen bis zu einem gewissen Grad zu schleifen, um die Oberfläche glatt zu machen und die Erscheinungsqualität des Produkts zu verbessern.

Die Elektrobelagerung ist ein wichtiges Verfahren für das Erscheinungsbild und die Lagerzeit des Produkts. Die Oberflächenbehandlung umfasst hauptsächlich Zink, Nickel, Kupfer, Chrom, Gold, schwarzen Zink und Epoxidharz. Die Oberflächenbeschichtung ist nicht gleich, auch die Farbe und die Lagerdauer sind unterschiedlich. Jedes hat seine Vor- und Nachteile.

Der letzte Schritt ist die Magnetisierung und Verpackung. Das Magnetisierungsprinzip: Zuerst wird der Kondensator mit einer Gleichspannung mit hoher Spannung geladen und dann mit einem sehr geringen Widerstand durch eine Spule entladen. Der Spitzenentladungspuls kann Zehntausende von Ampere erreichen. Dieser Stromimpuls erzeugt ein starkes Magnetfeld in der Spule, das das in die Spule gelegte harte magnetische Material dauerhaft magnetisiert.

Magnetische Geräte: Gemäß den Bedürfnissen der Kunden entwerfen Ingenieure die Vorrichtungen, erstellen einen Kombinationsplan und kombinieren Magnete mit Hardware- und Kunststoffteilen zu magnetischen Geräten