Warum starke Magnete für fortgeschrittene Fertigung und Automatisierung essenziell sind - Einführung

Warum starke Magnete für fortgeschrittene Fertigung und Automatisierung essenziell sind - Einführung

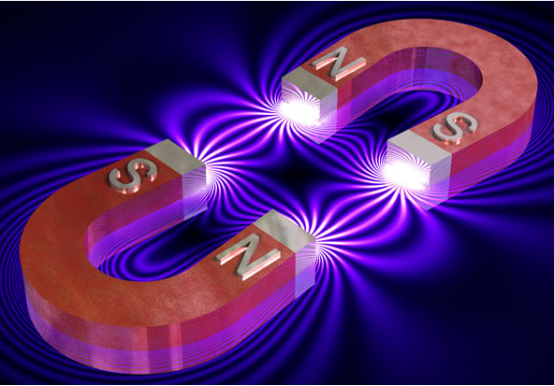

Einführung

Die wachsende Nachfrage nach Präzision und Effizienz in der Fertigung

In der heutigen dynamischen Fertigungslandschaft gibt es einen deutlichen Trend hin zu präzisionsorientierter Ingenieurtechnik und effizienten Produktionsprozessen. Während Industrien auf höhere Produktivität und weniger Abfall setzen, verlangen sie zunehmend nach Technologien, die makellose Präzision bieten können. Statistiken der letzten zehn Jahre zeigen einen erheblichen Anstieg bei der Einführung präzisionsbasierter Technologien: Allein Automatisierungstechnologien werden eine durchschnittliche jährliche Wachstumsrate (CAGR) von über 8,0 % zwischen 2020 und 2027 erreichen. Dieser Anstieg wird größtenteils durch Fortschritte in der Automatisierung beeinflusst, die Prozesse vereinfachen und Lösungen wie Magnete integrieren, die mittlerweile essenziell für die Steigerung der Produktionsausgabe und der Produktkonsistenz geworden sind.

Wie starke Magnete die Produktionslinien umgestalten

Starke Magnete revolutionieren Fertigungslinien durch ihre zentrale Rolle bei der Automatisierung und der Steigerung der Produktions-effizienz. Diese Magnete ermöglichen es Systemen, mit weniger Unterbrechungen zu arbeiten, was reibungslose Übergänge ermöglicht und die Produktionsphasen in verschiedenen Branchen, wie der Automobil- und Elektronikindustrie, beschleunigt. Zum Beispiel sind Magnete in der Elektronikbranche entscheidend für die schnelle Bewegung und Positionierung von Komponenten, was Geschwindigkeit und Genauigkeit in der Montagelinie erheblich steigert. Die Integration von Magnettechnologie ist mittlerweile ein Trend in modernen Produktionsumgebungen, da Hersteller die vielfältigen Vorteile erkennen, von der Reduktion des mechanischen Verschleißes bis hin zur Steigerung der Gesamtgeschwindigkeit automatisierter Systeme.

Die wichtigsten Vorteile der magnetunterstützten Automatisierung

Magnetunterstützte Automatisierung bietet zahlreiche Vorteile, insbesondere eine erhöhte Geschwindigkeit und Genauigkeit sowie erhebliche Kosteneinsparungen. Zum Beispiel haben in vielen Fertigungsabläufen die Magnete Prozesse durch die Reduktion manueller Eingriffe effizienter gemacht und so schnellere Produktionszyklen ermöglicht. Eine Fallstudie hebt hervor, dass eine Fabrik die Betriebskosten um 20 % senken konnte, nachdem sie Magnettechnologie in ihre Fertigungslinien integriert hatte. Dieser Ansatz steht auch im Einklang mit den Zielen nachhaltiger Fertigung – Magnete verringern Verschleiß und Energieverbrauch, was Prozesse nicht nur günstiger, sondern auch umweltfreundlicher macht. Während die Industrien auf Nachhaltigkeit setzen, wird die Einführung magnetgestützter Lösungen vermutlich weiter zunehmen.

Schnellere Montageprozesse mit magnetischer Halte-Technologie

Magnetische Haltelösungen sind ein Spielchanger in der Fertigung, indem sie die Montagezeit erheblich reduzieren, indem sie Workflows vereinfachen. Durch den Ersatz traditioneller mechanischer Spannungsmethoden bieten Magnete eine konsistente und zuverlässige Haltekraft ohne manuelle Justierung, was zu effizienteren Produktionslinien führt. Unternehmen, die magnetische Fixierungen übernehmen, berichten von einer bis zu 20 % kürzeren Montagezeit, was diese Effizienzen widerspiegelt. Branchen wie die Automobil- und Elektronikindustrie haben durch magnetisches Halten besonders profitiert, indem sie ihre Produktionsfähigkeiten und -zeiträume verbessert haben. Diese Sektoren nutzen Magnete, um Teile während feiner Prozesse wie Schweißen und Montage zu sichern, was den transformierenden Einfluss dieser Technologie demonstriert.

Reduzierung der mechanischen Verschleißdurch kontaktfreies Betreiben

Durch kontaktlose Vorgänge, die durch Magnete ermöglicht werden, wird die Lebensdauer von Geräten erheblich verlängert, da der mechanische Verschleiß reduziert wird. Die reibungslose Natur magnetischer Systeme bedeutet weniger physische Wechselwirkungen mit Komponenten, was Wartungsbedarf und Downtime minimiert. Statistiken zeigen beispielsweise eine bemerkenswerte Reduktion der Reparaturausgaben und einen Anstieg der Betriebszeit in Branchen, die diese Technologie übernommen haben. Branchen wie Luft- und Raumfahrt sowie Verbrauchselektronik profitieren insbesondere von der verringerten mechanischen Belastung, da Magnete die Robustheit bieten, die für Präzision und hochfrequente Vorgänge benötigt wird, was letztendlich zu glatteren und zuverlässigeren Produktionsprozessen führt.

Kosteneinsparungen durch die Beseitigung des Bedarfs an traditionellen Befestigungselementen

Der Wechsel von traditionellen Befestigungselementen zu magnetischen Systemen bietet Herstellern erhebliche Kosteneinsparungen. Magnetische Lösungen verringern das Bedürfnis, fortlaufend Befestigungselemente zu kaufen, und vereinfachen die Bestandsverwaltung, was zu weniger Unordnung und einem besser organisierten Arbeitsplatz führt. Zwar scheinen die Anschaffungskosten für magnetische Systeme zunächst hoch zu sein, doch branchenspezifische Beispiele zeigen erhebliche langfristige finanzielle Vorteile, einschließlich geringerer Wartungsausgaben und einer Verringerung der Bestellungen von Werkzeugen. Diese Änderung bedeutet auch, dass weniger Werkzeuge auf dem Produktionsboden benötigt werden, was den Betrieb effizienter macht und die Gesamtkosten des Produzierens senkt. Zukunftsorientierte Industrien haben Magnete übernommen und erleben selbst die positiven finanziellen Auswirkungen im Laufe der Zeit.

Magnetunterstützte Robotik und KI in Fabriken

Die Rolle von Magneten in Roboterarmen und Pick-and-Place-Systemen

Magnete verbessern die Leistungsfähigkeit von Roboterarmen erheblich, indem sie deren Greifkraft und Flexibilität erhöhen. Durch den Einsatz von Magneten können Roboterarme eine Präzision und Kontrolle erreichen, die mit traditionellen Greifmechanismen schwierig zu realisieren wären. Dies zeigt sich insbesondere in Pick-and-Place-Systemen, wo Magnete die Produktivität durch schnellere und genaue Platzierung von Komponenten optimieren. Innovationen im Bereich der Roboterdesigns integrieren oft starke Magnete, um eine reibungslose Bewegung und uneinholbare Präzision zu ermöglichen. Diese Verbesserungen steigern nicht nur die Betriebs-effizienz, sondern sorgen auch dafür, dass Roboter eine breitere Palette an Aufgaben mit weniger Verschleiß bewältigen können.

Magnetische Greifer für den Umgang mit zarten und komplexen Komponenten

Magnetische Greifer spielen in empfindlichen Fertigungsprozessen eine entscheidende Rolle, indem sie eine nicht-mechanische Lösung für das Halten und Loslassen zarter Komponenten bieten. Im Gegensatz zu traditionellen mechanischen Greifern, die zerbrechliche Gegenstände beschädigen könnten, bieten magnetische Greifer einen sanften und sicheren Griff. Anwendungsszenarien in Branchen wie Elektronik- und Automobilherstellung verdeutlichen die Vorteile von Magnetgreifern, die das Produktbeschädigungsrisiko erheblich reduzieren und die Effizienz steigern. Vergleiche mit mechanischen Kontrahenten zeigen, dass Magnetgreifer bei der Bearbeitung komplexer und feiner Komponenten überlegen sind und ihre herausragende Leistung in verschiedenen anspruchsvollen Anwendungen demonstrieren.

Fallstudien: Wie führende Hersteller Magnetische Automatisierung einsetzen

Mehrere Fallstudien betonen die erfolgreiche Implementierung der magnetischen Automatisierung durch große Hersteller und zeigen erhebliche Verbesserungen in Produktivität und Effizienz. Unternehmen, die magnetische Systeme übernommen haben, berichten von erheblichen Zeitersparnissen und verbesserten Produktionsmöglichkeiten. Statistiken aus diesen Fallstudien deuten auf einen bemerkenswerten Anstieg der Betriebsleistung hin, was die Vorteile der magnetischen Automatisierung unterstreicht. Branchenführer bezeugen die transformierende Wirkung von Magneten in ihren Operationen und drücken oft ihre Zufriedenheit darüber aus, wie diese Innovationen Prozesse vereinfachen und Kosten senken. Solche Empfehlungen betonen den strategischen Wert der Integration von Magneten in die industrielle Automatisierung.

Magnetische Spann- und Haltelösungen

Magnetische Werkzeughaltungen bei CNC-Bearbeitung und Schweißen

Magnetische Werkzeughaltungen verändern die CNC-Bearbeitung und das Schweißen durch erhebliche Vorteile wie Präzision und Effizienz. In traditionellen Anwendungen erreicht man eine zuverlässige Halterung während der Bearbeitung mit aufwändigen mechanischen Fixierungen, die oft mit Einrichtungsverzögerungen einhergehen. Magnetische Werkzeughaltungen eliminieren diese Einschränkungen, indem sie eine starke und gleichmäßige Halterung bieten, insbesondere vorteilhaft in CNC-Anwendungen. Branchenbeispiele zeigen Effizienz durch kürzere Einrichtungszeiten und weniger Maschinenstillstand. Diese Halterungen haben sich nahtlos in moderne Automatisierungsabläufe integriert und bieten eine anpassbare und wiederholbare Spannlösung, die gut mit Robotern und automatisierten Systemen vereinbar ist. Ihre Fähigkeit, sich schnell an verschiedene Werkstücke anzupassen, macht magnetische Halterungen zu einem Spielchanger bei der Optimierung von Produktionsprozessen.

Vorteile gegenüber herkömmlichen Spannungsmethoden

Magnetisches Spannen bietet deutliche Vorteile im Vergleich zu traditionellen Methoden, wobei eine erhöhte Geschwindigkeit, Flexibilität und reduzierte Kosten erreicht werden. Traditionelle Spannsysteme können starr und zeitaufwändig sein, während magnetisches Spannen schnelle Aufbauten und Abbau ermöglicht, was die Produktionsraten steigert. Branchenzahlen zeigen, dass Betriebe, die magnetisches Spannen nutzen, bis zu 50 % weniger Zeit für den Aufbau benötigen. Darüber hinaus bieten magnetische Systeme Flexibilität und können verschiedene Werkstücke spannen, ohne Materialverformungen zu verursachen – ein häufig auftretendes Problem bei mechanischen Spannklemmen. Diese Fähigkeiten verbessern nicht nur die Durchsatzleistung, sondern gewährleisten auch konsistente Qualität. Durch schnellere Zyklen und gleichzeitige Präzision ist magnetisches Spannen entscheidend für die Steigerung der Fertigungsausgabe und der Qualitätskontrolle.

Wie Magnetismus Arbeitsplatzsicherheit und Effizienz verbessert

Die Integration von magnetischen Spannsystemen hebt erheblich Sicherheit und Effizienz am Arbeitsplatz. Traditionelle Spannung erfordert manuelle Operationen mit höheren Unfallrisiken, während magnetische Systeme solche Risiken minimieren, indem sie zuverlässige kontaktlose Halterung bieten. Statistiken zeigen, dass Betriebe, die magnetische Systeme verwenden, niedrigere Unfallraten erleben, was zu einem sichereren Arbeitsumfeld beiträgt. Darüber hinaus erhöhen diese Systeme die Effizienz, indem sie Aufbau- und Zykluszeiten reduzieren. Die Möglichkeit, schnell zwischen verschiedenen Operationen umzuschalten, ohne manuelle Eingriffe, verringert erheblich die Downtime und maximiert die Betriebs-effizienz. Dieser doppelte Vorteil aus Sicherheit und verbessertem Workflow positioniert magnetische Spannung als wichtiges Element in modernen Fertigungsanlagen.

Herausforderungen bei der Verwendung starker Magnete in der Fertigung

Sicherheitsbedenken und Vorsichtsmaßnahmen für hochleistungsfähige Magnete

Das Umgangshandeln mit hochleistungsfähigen Magneten in der Fertigungsumgebung birgt erhebliche Sicherheitsbedenken. Diese Magnete können Risiken wie Verletzungen durch Zwickungen, ungewollte Anziehung von ferromagnetischen Objekten und Störungen elektronischer Geräte verursachen. Angemessene Vorsichtsmaßnahmen sind notwendig, um diese Risiken zu verringern. Managementpraktiken sollten strengere Handhabungsprotokolle, den Einsatz schützender Barrieren und die Sicherstellung der Sauberkeit des Arbeitsplatzes zur Vermeidung unerwünschter Interaktionen einschließen. Sicherheitsdaten von Organisationen wie der US-amerikanischen Occupational Safety and Health Administration (OSHA) weisen auf mehrere gemeldete Zwischenfälle hin, die Magnete betreffen, was die Notwendigkeit strenger Sicherheitsvorkehrungen unterstreicht.

Lieferkettenprobleme und Materialkosten

Die Beschaffungskette für starke Magnete ist mit Herausforderungen behaftet, hauptsächlich aufgrund der Beschaffung kritischer Materialien. Elemente wie Neodym, das bei der Herstellung leistungsfähiger Magnete verwendet wird, werden von begrenzt vielen globalen Lieferanten bezogen, was die Versorgung anfällig für Störungen macht. Materialkosten sind zudem stark schwankend und beeinflussen erheblich Produktionsbudgets und Planungen. Laut Branchenberichten haben sich die Preise für seltene Erden, die für die Produktion von Magneten entscheidend sind, in den letzten Jahren stark bewegt. Geopolitische Faktoren wie Handelsrichtlinien können die Verfügbarkeit und Kosten weiter komplizieren und erfordern sorgfältige Beschaffungsstrategien.

Der Bedarf an Fachausbildung im Umgang mit Industriemagneten

Spezialisierte Schulung ist für Mitarbeiter, die mit Industriemagneten arbeiten, essenziell, um Risiken zu minimieren und die Betriebssicherheit zu gewährleisten. Die Handhabung solcher Magnete erfordert Wissen über ihre Eigenschaften, sichere Arbeitsabstände und Notfallverfahren. Branchen entwickeln zunehmend Schulungsprogramme und bieten Sicherheitszertifikate an, um Mitarbeitern diese notwendigen Fähigkeiten zu vermitteln. Beweise für verbesserte Sicherheitsbilanzen nach der Einführung von Schulungen sind zahlreich und unterstreichen den Wert solcher Programme. Unternehmen, die Schulung priorisieren, können Arbeitsunfälle reduzieren und durch qualifizierte, sicherheitsbewusste Mitarbeiter die Gesamtleistung erhöhen.

Schlussfolgerung

Wie starke Magnete die moderne Fertigung revolutionieren

Starke Magnete spielen eine entscheidende Rolle bei der Revolutionierung moderner Fertigungsprozesse. In diesem Artikel haben wir untersucht, wie hochwertige Magnete die Funktionalität und Effizienz von Fertigungsabläufen verbessern. Vom Antrieb fortgeschrittener Roboter bis hin zur Optimierung von Produktionsmethoden haben Magnete eine neue Dimension in der Innovationsfähigkeit der Fertigung eingeführt. Der kontinuierliche Fortschritt der Magnettechnologie hat zur Entwicklung von Permanent-Magnet-Synchronmotoren (PMSM) beigetragen, die für präzise robotergesteuerte Bewegungen essentiell sind und einen reibungslosen und konsistenten Betrieb gewährleisten. Experten prognostizieren, dass zukünftige Entwicklungen magnetischer Lösungen zu noch größeren Fortschritten führen werden, was die Effizienz und Zuverlässigkeit von Fertigungssystemen erhöht.

Die Zukunft der magnetischen Automatisierung und ihr wirtschaftlicher Einfluss

Die Entwicklung der magnetischen Automatisierung befindet sich auf einem schnellen steigenden Kurs, wobei erhebliche wirtschaftliche Auswirkungen in den kommenden Jahren erwartet werden. Während sich die Technologie weiterentwickelt, werden Magnete wahrscheinlich Fortschritte antreiben, die die Effizienz und Produktivität im Fertigungsbereich exponentiell steigern werden. Dies wird unvermeidlich zu Veränderungen am Arbeitsmarkt führen, da durch Trends in der magnetischen Automatisierung neue Möglichkeiten entstehen. Diese Transformationen versprechen nicht nur eine erhöhte Effizienz, sondern auch die Schaffung spezialisierter Rollen, die Expertise im Umgang mit und Arbeiten an fortgeschrittenen Magnettechnologien verlangen. Während Hersteller weiterhin die magnetische Automatisierung übernehmen, wird die wirtschaftliche Landschaft transformierende Verschiebungen erleben, die die industriellen Operationen möglicherweise neu definieren könnten.